La principal ventaja de utilizar un horno tubular de tres zonas para el tratamiento térmico de Fe3GeTe2 es la capacidad de controlar de forma independiente las temperaturas en distintas secciones de calentamiento. A diferencia de un horno de una sola zona, diseñado para un calentamiento uniforme, un sistema de tres zonas le permite establecer un gradiente de temperatura preciso y estable entre la zona de la fuente y la zona de crecimiento.

Idea Clave: La calidad estructural de los cristales de Fe3GeTe2 depende en gran medida del proceso de Transporte Químico en Fase Vapor (CVT). Un horno de tres zonas es esencial porque genera el gradiente térmico específico necesario para controlar la sobresaturación del precursor gaseoso, lo que dicta directamente la tasa de nucleación y la pureza final del cristal.

El Papel del Control de Gradiente en el Crecimiento de Cristales

Establecimiento de Entornos Térmicos Distintos

Un horno de una sola zona mantiene típicamente una temperatura uniforme en todo el tubo. En contraste, un horno de tres zonas le permite establecer diferentes temperaturas para las zonas izquierda, central y derecha.

La Configuración de Fuente vs. Crecimiento

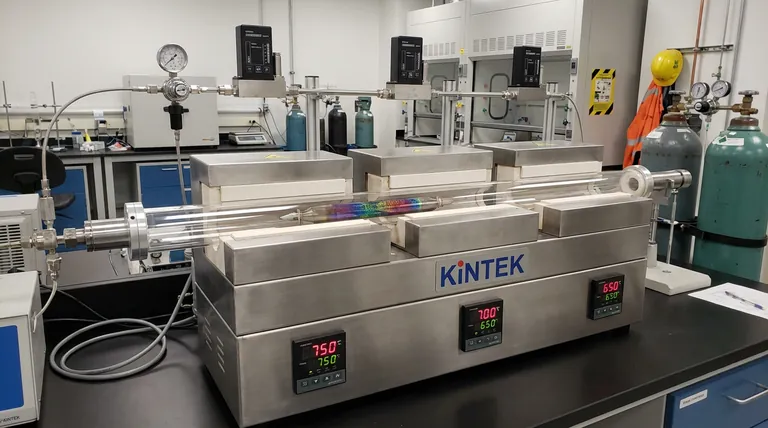

Para el Fe3GeTe2, esta capacidad le permite crear un perfil térmico específico esencial para el transporte. Puede mantener una "zona de fuente" de alta temperatura (por ejemplo, 750 °C) mientras mantiene simultáneamente una "zona de crecimiento" de menor temperatura (por ejemplo, 650 °C).

Estabilidad en Todo el Tubo

La configuración de tres zonas garantiza que estas diferencias de temperatura sean estables con el tiempo. Esta estabilidad evita fluctuaciones que podrían interrumpir el delicado transporte de materiales del extremo caliente al extremo frío.

Impacto en el Proceso de Transporte Químico en Fase Vapor (CVT)

Impulso del Mecanismo de Transporte

El gradiente de temperatura es el "motor" del proceso CVT. Al controlar con precisión la diferencia entre la fuente de 750 °C y la zona de crecimiento de 650 °C, se crea el impulso termodinámico necesario para mover el material a través del tubo.

Control de la Sobresaturación

El gradiente específico determina la sobresaturación del precursor gaseoso en la zona de crecimiento. Si el gradiente es demasiado suave o demasiado pronunciado, los niveles de saturación no soportarán un crecimiento óptimo.

Regulación de la Nucleación y la Calidad

La sobresaturación influye directamente en la tasa de nucleación. Al ajustar finamente las zonas para gestionar esta tasa, se asegura que los cristales de Fe3GeTe2 crezcan con alta calidad estructural en lugar de formar sólidos amorfos o con muchos defectos.

Beneficios Operacionales Más Amplios

Mitigación de Efectos de Borde

Incluso si se busca un perfil relativamente plano, los hornos de una sola zona a menudo sufren pérdidas de calor en los extremos del tubo. Un horno de tres zonas puede compensar esto aplicando una potencia ligeramente mayor a las zonas exteriores, asegurando una uniformidad real en la longitud central.

Flexibilidad del Proceso

La capacidad de personalizar perfiles proporciona una versatilidad significativa. Puede ejecutar programas de temperatura complejos y de múltiples etapas que un controlador de una sola zona no puede replicar, adaptándose a diferentes requisitos de materiales más allá del Fe3GeTe2.

Comprender las Compensaciones

Complejidad de la Calibración

Con tres controladores independientes, el sistema es inherentemente más complejo. Lograr un gradiente lineal o no lineal específico requiere una calibración cuidadosa para garantizar que el calor de una zona no desestabilice inadvertidamente la zona adyacente.

Desajuste de Aplicación

Si su objetivo es un tratamiento puramente isotérmico, como un recocido a largo plazo donde toda la muestra debe permanecer exactamente a 700 °C para eliminar la segregación, un horno de tres zonas puede ser innecesario. En tales casos, la simplicidad de un horno de una sola zona suele ser suficiente y más rentable.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de sus cristales de Fe3GeTe2, alinee la elección de su equipo con su paso de proceso específico:

- Si su enfoque principal es el Transporte Químico en Fase Vapor (CVT): Debe utilizar un horno de tres zonas para establecer el gradiente preciso de 750 °C a 650 °C requerido para una nucleación controlada.

- Si su enfoque principal es el recocido simple en fase sólida: Un horno de una sola zona puede ser suficiente, siempre que ofrezca un campo isotérmico estable para tratamientos de larga duración.

- Si su enfoque principal es la reproducibilidad del proceso: El sistema de tres zonas ofrece un control superior sobre los perfiles térmicos, reduciendo el desperdicio de material y garantizando lotes de producción consistentes.

Al aprovechar el control independiente de un sistema de tres zonas, pasa del simple calentamiento a la ingeniería termodinámica precisa de su entorno de crecimiento de cristales.

Tabla Resumen:

| Característica | Horno Tubular de Una Zona | Horno Tubular de Tres Zonas |

|---|---|---|

| Perfil de Temperatura | Uniforme / Isotérmico | Gradiente Personalizable |

| Mecanismo de Control | Controlador Único | Tres Controladores Independientes |

| Idoneidad para CVT | Baja (Difícil de mantener el gradiente) | Alta (Ideal para zonas de fuente/crecimiento) |

| Mitigación de Efectos de Borde | Pobre (Pérdida de calor en los extremos) | Excelente (Compensado por las zonas exteriores) |

| Mejor Caso de Uso | Recocido y Sinterización Básicos | Crecimiento Complejo de Cristales y CVD/CVT |

Mejore la Precisión de su Crecimiento de Cristales con KINTEK

Desbloquee todo el potencial de su síntesis de Fe3GeTe2 y sus procesos de Transporte Químico en Fase Vapor (CVT). KINTEK ofrece soluciones térmicas líderes en la industria respaldadas por I+D experta y fabricación de precisión. Ya sea que necesite Hornos Tubulares de Tres Zonas avanzados, sistemas CVD o hornos de laboratorio de alta temperatura personalizados, nuestro equipo está diseñado para ofrecer los gradientes térmicos exactos requeridos para resultados de alta pureza.

¿Listo para optimizar la eficiencia y reproducibilidad de su laboratorio?

Póngase en contacto con KINTEK hoy mismo para discutir sus necesidades de hornos personalizables

Referencias

- Microthermoreflectance Characterization of the Band‐Structure Transformations Observed During the Magnetic‐Ordering Transitions of Multilayered 2D Fe <sub>3</sub> GeTe <sub>2</sub> Ferromagnetic Metals. DOI: 10.1002/smsc.202500293

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué papel juega un horno tubular en el tratamiento térmico a alta temperatura de la vermiculita? Experto en Control de Precisión

- ¿Qué características avanzadas se pueden encontrar en hornos de tubo más elaborados? Desbloquee precisión y versatilidad para aplicaciones exigentes

- ¿Cómo forma un horno tubular de alta temperatura el carbono poroso dopado con nitrógeno (RMF)? Guía de síntesis térmica de precisión

- ¿Cómo facilita un horno tubular de doble zona de temperatura la preparación de materiales compuestos como ReO3–Cu2Te?

- ¿Cuál es la importancia del tratamiento en horno tubular a 700 °C para T-Nb2O5/RMF? Desbloquee el máximo rendimiento pseudocondensador

- ¿Cuál es la importancia técnica del entorno de alta temperatura proporcionado por un horno tubular en la síntesis de Fe3O4@Fe-AC?

- ¿Cómo contribuye un horno tubular de grado industrial a la cristalización de la espuma de selenio? Dominio de alta cristalinidad

- ¿Cuál es el papel de un horno tubular industrial en el tratamiento térmico de lodos municipales? Perspectivas de laboratorio de expertos