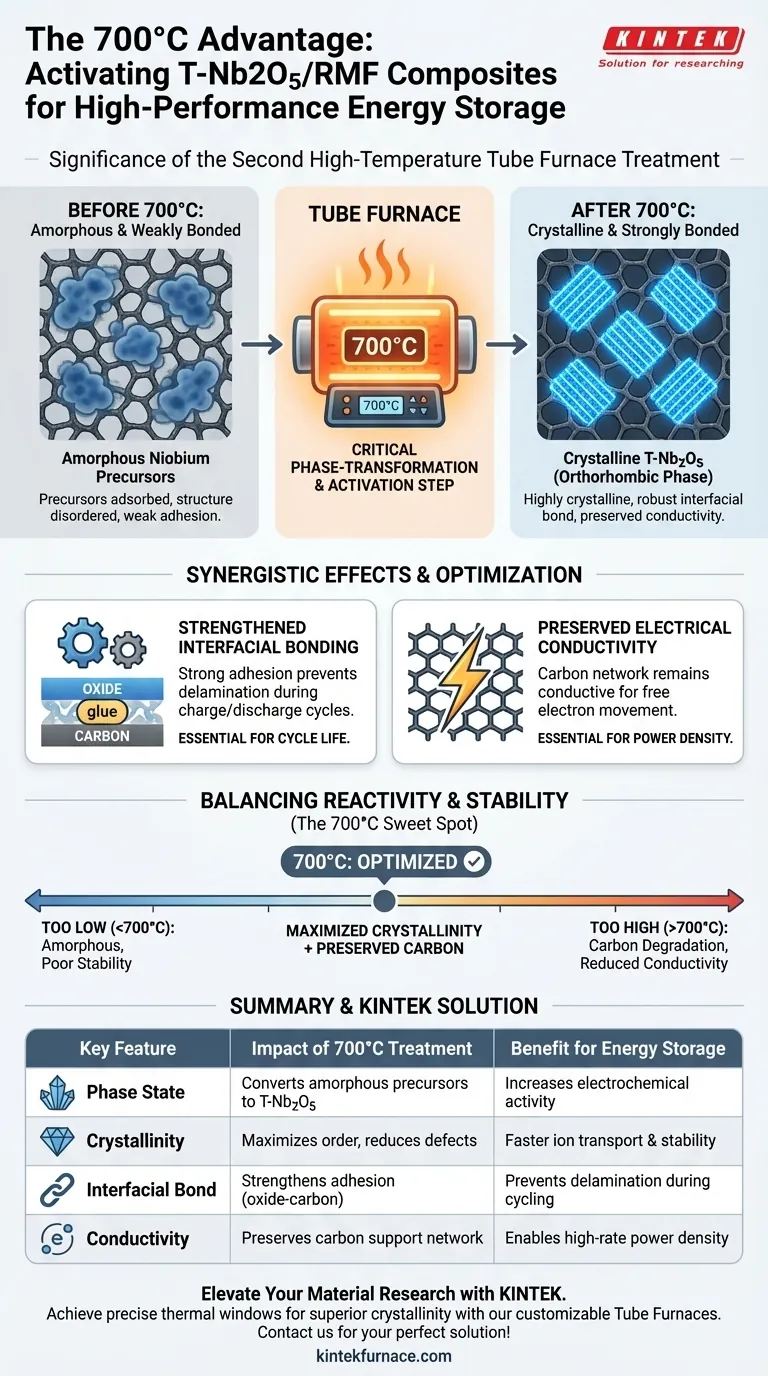

La importancia del segundo tratamiento de alta temperatura en horno tubular a 700 °C es que actúa como el paso principal de cristalización y activación. Este proceso convierte los precursores de niobio amorfos en la fase ortorrómbica específica del pentóxido de niobio (T-Nb2O5) y, al mismo tiempo, crea un enlace estructural robusto con el soporte de carbono.

El tratamiento a 700 °C no es simplemente un paso de secado; es un proceso crítico de transformación de fases que equilibra la formación de T-Nb2O5 altamente cristalino con la preservación de la conductividad eléctrica del soporte de carbono, desbloqueando directamente un alto rendimiento pseudocondensador y una estabilidad de ciclo a largo plazo.

El Mecanismo de Transformación de Fases

Creación de la Fase Ortómbica

El objetivo químico principal del calentamiento del compuesto a 700 °C es transformar los precursores de niobio.

Estos precursores, que están adsorbidos dentro de los poros del carbono, se convierten en la fase cristalina ortómbica (T-Nb2O5). Esta estructura cristalina específica es esencial para la actividad electroquímica del material.

Mejora de la Cristalinidad del Material

Más allá de la simple conversión, este tratamiento a alta temperatura mejora significativamente la cristalinidad general del material.

La alta cristalinidad reduce los defectos internos dentro de la estructura del óxido metálico. Esto es crucial para facilitar el transporte eficiente de iones y garantizar que el material funcione de manera confiable como ánodo.

Efectos Sinérgicos en la Estructura del Compuesto

Fortalecimiento del Enlace Interfacial

Se produce un cambio físico crítico en el límite entre el óxido metálico y el soporte de carbono.

El tratamiento térmico fortalece el enlace interfacial entre el T-Nb2O5 y la matriz de carbono porosa. Esta fuerte adhesión evita que el material activo se desprenda durante el estrés físico de los ciclos de carga/descarga.

Preservación de la Conductividad Eléctrica

Si bien se utiliza calor alto para cristalizar el óxido, el proceso se ajusta para proteger el soporte de carbono.

El tratamiento a 700 °C asegura que el carbono conserve su conductividad eléctrica. Esta red conductora es vital para permitir que los electrones se muevan libremente a través del compuesto, complementando las capacidades de almacenamiento de iones del óxido de niobio.

Comprensión de las Compensaciones

Equilibrio entre Reactividad y Estabilidad

La selección de 700 °C representa un punto de optimización preciso para este material compuesto.

Si la temperatura fuera significativamente más baja, el niobio podría permanecer amorfo o no alcanzar la fase T-Nb2O5 deseada, lo que resultaría en una mala estabilidad. Por el contrario, un calentamiento descontrolado podría degradar el soporte de carbono o reducir su conductividad. El éxito de este material depende de alcanzar la ventana térmica específica donde la cristalinidad se maximiza sin comprometer la columna vertebral conductora de carbono.

Tomando la Decisión Correcta para su Objetivo

El tratamiento a 700 °C es el paso definitorio para adaptar los compuestos T-Nb2O5/RMF para el almacenamiento de energía de alto rendimiento.

- Si su enfoque principal es la Vida Útil del Ciclo: Este tratamiento es esencial porque el fortalecimiento del enlace interfacial evita la degradación y delaminación del material durante usos repetidos.

- Si su enfoque principal es la Densidad de Potencia: La preservación de la conductividad eléctrica del carbono garantiza una baja resistencia, lo que permite una transferencia de carga rápida y altas tasas pseudocondensadoras.

Al adherirse estrictamente al protocolo de 700 °C, se asegura la creación de un material de ánodo robusto y de alta velocidad que aprovecha eficazmente las fortalezas tanto del óxido metálico como del soporte de carbono.

Tabla Resumen:

| Característica Clave | Impacto del Tratamiento a 700 °C | Beneficio para el Almacenamiento de Energía |

|---|---|---|

| Estado de Fase | Convierte precursores amorfos en T-Nb2O5 | Aumenta la actividad electroquímica |

| Cristalinidad | Maximiza el orden cristalino mientras reduce los defectos | Transporte de iones más rápido y estabilidad |

| Enlace Interfacial | Fortalece la adhesión entre el óxido y el carbono | Evita la delaminación durante el ciclo |

| Conductividad | Preserva la red del soporte de carbono | Permite una densidad de potencia de alta velocidad |

Mejore su Investigación de Materiales con KINTEK

El calentamiento de precisión es la columna vertebral de la síntesis de materiales avanzados. En KINTEK, entendemos que lograr la ventana térmica exacta para la cristalización de T-Nb2O5 requiere una uniformidad y control de temperatura inquebrantables.

Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de tubos, muflas, rotatorios, de vacío y CVD. Ya sea que esté optimizando compuestos de ánodo o desarrollando catalizadores de próxima generación, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades de investigación únicas.

¿Listo para lograr una cristalinidad superior en sus compuestos? ¡Contáctenos hoy mismo para encontrar la solución de horno perfecta!

Guía Visual

Referencias

- Qi Chen, Licheng Ling. Enhanced Electrochemical Performance of Dual-Ion Batteries with T-Nb2O5/Nitrogen-Doped Three-Dimensional Porous Carbon Composites. DOI: 10.3390/molecules30020227

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo mejoran los sistemas de control avanzados el funcionamiento de un horno de tubo? Aumente la precisión y la eficiencia en el procesamiento térmico

- ¿Cuál es el papel principal de un horno tubular en la producción industrial? Lograr un procesamiento térmico preciso para materiales superiores

- ¿Por qué es necesario un horno tubular con protección de Ar de alta pureza para la calcinación de LiFePO4? Asegurar la pureza de fase de Fe2+

- ¿Por qué se requiere un tubo de cuarzo sellado de alto vacío para el tratamiento térmico de los compuestos Te1S7/C? Asegurar la pureza y la carga

- ¿Qué papel juega un horno de tubo de vacío en la producción de biocarbón de cáscara de arroz? Ingeniería de Carbono de Alto Rendimiento

- ¿Por qué el proceso de tratamiento térmico utilizando un horno tubular es esencial en la preparación de catalizadores de Mn7Co3Ce1Ox?

- ¿Cuál es el papel de un horno tubular horizontal en el proceso de pirólisis de residuos plásticos? Impulsando la descomposición de polímeros

- ¿Qué papel juega un horno de tubo vertical industrial en los equilibrios Si-O? Domina los experimentos de acero con alto contenido de silicio