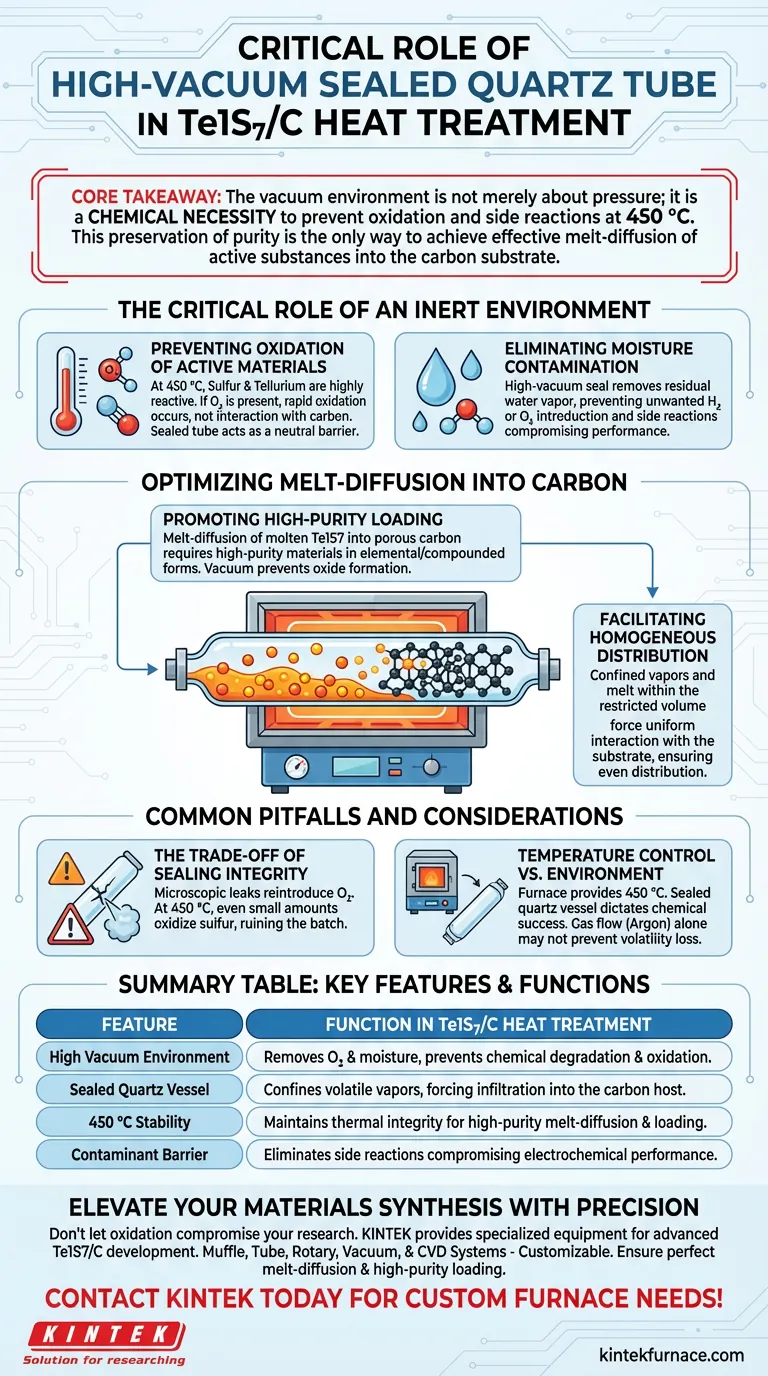

La función principal de un tubo de cuarzo sellado de alto vacío es garantizar un entorno de reacción estrictamente inerte durante el tratamiento térmico de los compuestos Te1S7/C. Al sellar físicamente la muestra al vacío, se elimina el oxígeno y la humedad, lo que evita la degradación química del azufre y el telurio, al tiempo que se asegura que penetren con éxito en el huésped de carbono.

Conclusión principal El entorno de vacío no se trata simplemente de presión; es una necesidad química para prevenir la oxidación y las reacciones secundarias a 450 °C. Esta preservación de la pureza es la única forma de lograr una difusión por fusión efectiva de las sustancias activas en el sustrato de carbono.

El papel fundamental de un entorno inerte

Prevención de la oxidación de materiales activos

A la temperatura objetivo de 450 °C, tanto el azufre como el telurio son altamente reactivos.

Si hay oxígeno presente, estos elementos se oxidarán rápidamente en lugar de interactuar con la matriz de carbono. El tubo de cuarzo sellado actúa como una barrera, asegurando que la atmósfera permanezca químicamente neutra.

Eliminación de la contaminación por humedad

El vapor de agua es un contaminante común que puede introducir hidrógeno u oxígeno no deseados en la síntesis.

Un sello de alto vacío elimina la humedad residual antes de que comience el calentamiento. Esto previene reacciones secundarias que podrían comprometer el rendimiento electroquímico del compuesto final.

Optimización de la difusión por fusión en carbono

Promoción de una carga de alta pureza

El objetivo final de este proceso es la difusión por fusión, donde el azufre y el telurio fundidos infiltran el sustrato de carbono poroso.

Para que este mecanismo funcione, los materiales activos deben permanecer en sus formas elementales o compuestas. El vacío asegura que lo que se carga en el carbono sea Te1S7 de alta pureza, en lugar de óxidos o subproductos.

Facilitación de la distribución homogénea

Un entorno sellado previene la pérdida de componentes volátiles.

Al confinar los vapores y la fusión dentro de un volumen restringido, los materiales se ven obligados a interactuar con el sustrato de carbono. Esto da como resultado una distribución más uniforme del material activo en todo el compuesto.

Errores comunes y consideraciones

El compromiso de la integridad del sellado

Si bien el cuarzo es excelente para la estabilidad térmica, la efectividad de este método depende completamente de la calidad del sellado.

Una fuga microscópica durante la fase de calentamiento reintroducirá oxígeno. A 450 °C, incluso una pequeña cantidad de oxígeno puede arruinar todo el lote al oxidar el azufre.

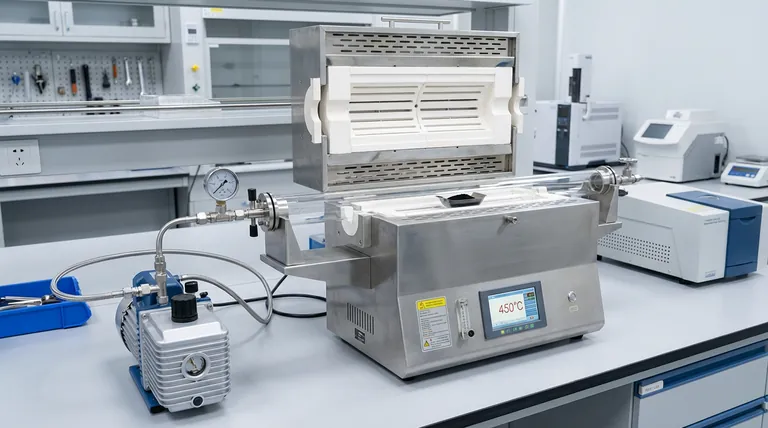

Control de temperatura frente a entorno

Es importante distinguir el papel del tubo del papel del horno.

Mientras que el horno tubular proporciona el control preciso de la temperatura necesario para alcanzar los 450 °C, es el recipiente de cuarzo sellado dentro de él el que dicta el éxito químico de la síntesis. Confiar en el flujo de gas (como argón) sin un tubo sellado puede no ser suficiente para prevenir la pérdida de volatilidad para este compuesto específico.

Tomar la decisión correcta para su síntesis

Para maximizar la calidad de sus compuestos Te1S7/C, priorice la integridad de su sello de vacío.

- Si su enfoque principal es la pureza química: Asegúrese de que el tubo de cuarzo se evacúe a alto vacío antes de sellarlo para eliminar completamente el oxígeno y prevenir la oxidación superficial del telurio y el azufre.

- Si su enfoque principal es la carga efectiva: Mantenga el tratamiento térmico estrictamente a 450 °C para asegurar que la viscosidad de la fusión permita una profunda difusión en los poros del carbono sin degradar los componentes.

El éxito de su compuesto depende del aislamiento de sus elementos reactivos de la atmósfera en el momento en que se aplica calor.

Tabla resumen:

| Característica | Función en el tratamiento térmico de Te1S7/C |

|---|---|

| Entorno de alto vacío | Elimina O2 y humedad para prevenir la degradación química y la oxidación. |

| Recipiente de cuarzo sellado | Confinar vapores volátiles para forzar la infiltración en el huésped de carbono. |

| Estabilidad a 450 °C | Mantiene la integridad térmica para la difusión por fusión y carga de alta pureza. |

| Barrera contra contaminantes | Elimina reacciones secundarias que comprometen el rendimiento electroquímico. |

Mejore la síntesis de sus materiales con precisión

No permita que la oxidación comprometa su investigación. KINTEK proporciona el equipo especializado necesario para el desarrollo avanzado de compuestos Te1S7/C. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas de mufas, tubos, rotatorios, de vacío y CVD de alto rendimiento, todos personalizables para satisfacer sus requisitos de laboratorio únicos.

Asegure una difusión por fusión perfecta y una carga de alta pureza con nuestras soluciones térmicas líderes en la industria. ¡Contacte a KINTEK hoy mismo para discutir sus necesidades de hornos personalizados!

Guía Visual

Referencias

- Yue Zhang, Jian Liu. A Tellurium‐Boosted High‐Areal‐Capacity Zinc‐Sulfur Battery. DOI: 10.1002/advs.202308580

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Por qué se utiliza un horno tubular de atmósfera controlada para la síntesis de La-CoTe2? Domina tu proceso de teluración hoy mismo

- ¿Cómo garantiza un horno de calentamiento de cuarzo especializado la precisión? Dominio de la termoluminiscencia a altas temperaturas

- ¿Qué papel juega un horno tubular de laboratorio en la preparación de biocarbón a partir de huesos de dátil? Optimizar la pirólisis.

- ¿Cómo controla un horno de tubo la estructura de fases de los calcogenuros a base de cobre? Domine la gestión térmica precisa

- ¿Cuáles son las características clave de un horno de tubo de alúmina? Logre un procesamiento de alta temperatura preciso

- ¿Qué ventajas ofrece el calentamiento multizona a los hornos tubulares de 70 mm? Precisión y eficiencia para procesos térmicos complejos

- ¿Cómo contribuye un horno de resistencia tubular al control microestructural de las aleaciones Ti-Cu? Tratamiento Térmico de Precisión

- ¿Cuál es el uso principal de un horno tubular de laboratorio en los procesos de carbonización de biomasa? Precision Biochar Engineering