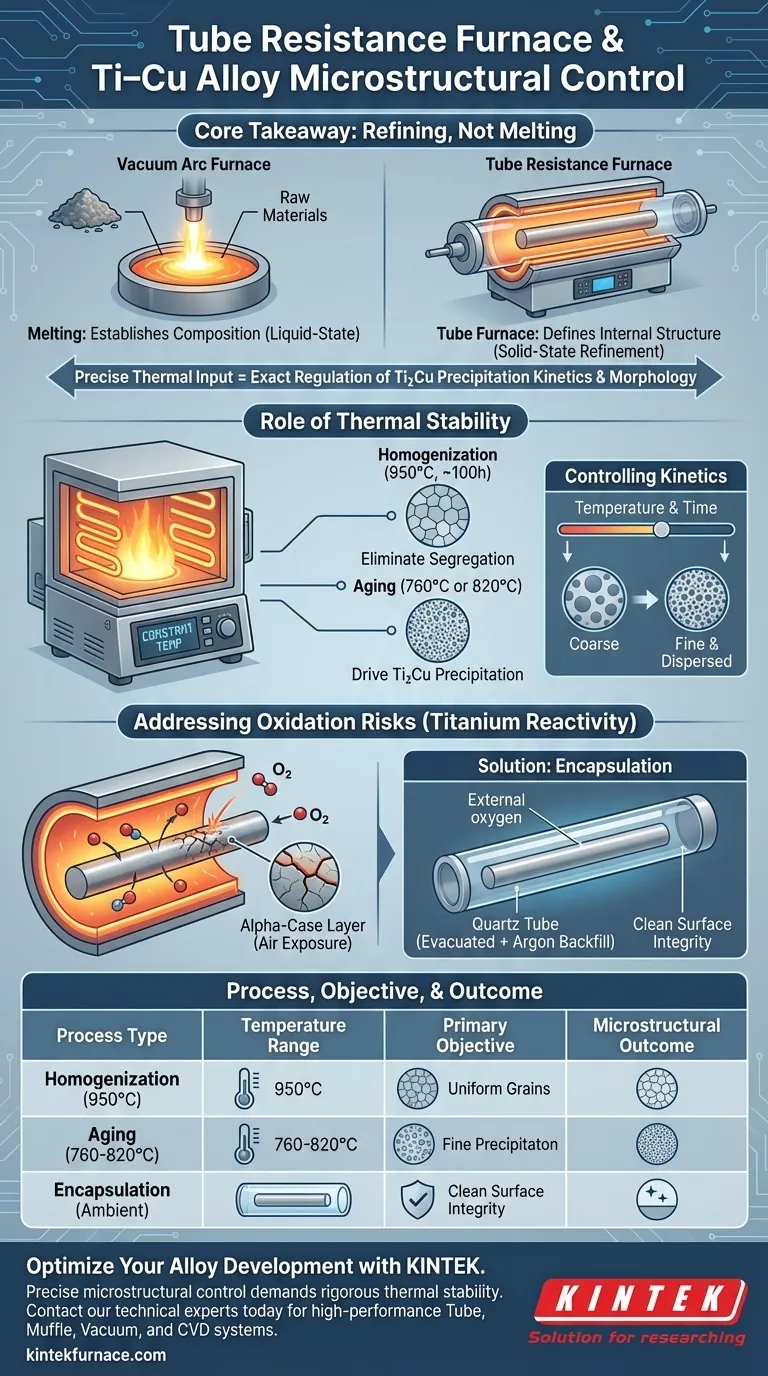

Un horno de resistencia tubular actúa como un instrumento de precisión para regular las transformaciones de fase en estado sólido de las aleaciones de Titanio-Cobre (Ti-Cu). Proporciona un entorno estable y de temperatura constante esencial para los tratamientos de homogeneización y envejecimiento, lo que permite a los investigadores controlar con precisión la cinética de precipitación del compuesto intermetálico $\text{Ti}_2\text{Cu}$.

Conclusión Clave Mientras que la fusión establece la composición de la aleación, el horno de resistencia tubular define su estructura interna. Su capacidad para proporcionar una entrada térmica precisa durante períodos prolongados permite la regulación exacta del tamaño, la morfología y la distribución de las partículas, lo que dicta las propiedades mecánicas finales del material.

El Papel de la Estabilidad Térmica

Habilitación de Tratamientos Térmicos Críticos

La principal contribución del horno de resistencia tubular es su capacidad para mantener una temperatura rigurosamente constante. Esta estabilidad es necesaria para dos procesos distintos: homogeneización a 950°C y tratamientos de envejecimiento a 760°C o 820°C.

Desencadenamiento de Transformaciones de Fase

Las aleaciones de Titanio-Cobre dependen de las transformaciones de fase en estado sólido para lograr sus propiedades deseadas. La entrada térmica precisa del horno proporciona la energía necesaria para desencadenar estos cambios, específicamente la precipitación del compuesto intermetálico $\text{Ti}_2\text{Cu}$.

Control de la Cinética de Precipitación

El horno permite la manipulación de la "cinética", esencialmente la velocidad y la tasa de crecimiento de los cambios microestructurales. Al ajustar la temperatura y el tiempo de mantenimiento, se puede ajustar finamente el tamaño y la distribución de las fases precipitadas, pasando de una estructura gruesa a una fina y dispersa según sea necesario.

Distinción del Propósito del Equipo

Procesamiento en Estado Sólido vs. Estado Líquido

Es vital distinguir el horno de resistencia tubular de un horno de arco de vacío.

El horno de arco de vacío utiliza un arco de alta energía para fundir las materias primas (esponja de titanio y cobre) en estado líquido para la conformación preliminar.

Refinamiento vs. Creación

En contraste, el horno de resistencia tubular no funde el material. Refina la aleación sólida. Toma el material fundido y aplica calor controlado para organizar la microestructura interna sin cambiar la composición química ni la forma.

Comprensión de las Compensaciones: Riesgos de Oxidación

El Desafío de la Reactividad

Si bien el horno de resistencia tubular se destaca en el control térmico, presenta un desafío en cuanto a la exposición atmosférica. Las aleaciones de titanio son altamente reactivas con el oxígeno y el nitrógeno a las temperaturas requeridas para el tratamiento (950°C).

El Riesgo de Capas de "Alpha-Case"

La exposición al aire dentro de un horno estándar a estas temperaturas puede provocar la formación de una capa dura y quebradiza de "alpha-case" en la superficie. Esto degrada las propiedades inherentes del material.

La Necesidad de Encapsulación

Para mitigar esto, el horno rara vez se usa de forma aislada para estas aleaciones. Las muestras suelen encapsularse dentro de tubos de cuarzo evacuados rellenos de argón.

Esto proporciona una protección de doble atmósfera, asegurando que la aleación permanezca sin oxidar durante procesos largos (hasta 100 horas), permitiendo que el horno haga su trabajo sin comprometer la integridad de la superficie.

Eligiendo Correctamente para su Objetivo

Si está diseñando un protocolo de tratamiento térmico para aleaciones Ti-Cu, considere cómo sus objetivos específicos dictan la configuración del horno:

- Si su enfoque principal es la uniformidad composicional: Utilice el horno para homogeneización a 950°C con tiempos de mantenimiento prolongados (por ejemplo, 100 horas) para eliminar la segregación de la fundición.

- Si su enfoque principal es el fortalecimiento de la aleación: Utilice el horno para envejecimiento a 760°C o 820°C para impulsar la precipitación de la fase $\text{Ti}_2\text{Cu}$.

- Si su enfoque principal es la integridad de la superficie: Asegúrese de que sus muestras estén encapsuladas en cuarzo con argón antes de introducirlas en el horno para evitar la formación de la quebradiza capa de "alpha-case".

El éxito en el control microestructural depende no solo del calor, sino de la calibración precisa del tiempo y la temperatura para dictar la morfología de la fase $\text{Ti}_2\text{Cu}$.

Tabla Resumen:

| Tipo de Proceso | Rango de Temperatura | Objetivo Principal | Resultado Microestructural |

|---|---|---|---|

| Homogeneización | ~950°C | Eliminar segregación de fundición | Composición uniforme de solución sólida |

| Tratamiento de Envejecimiento | 760°C - 820°C | Impulsar la cinética de precipitación | Distribución controlada de partículas de Ti2Cu |

| Encapsulación | Ambiente a Pico | Prevenir oxidación superficial | Evitación de la capa quebradiza de "alpha-case" |

Optimice el Desarrollo de su Aleación con KINTEK

El control microestructural preciso en aleaciones Ti-Cu exige una estabilidad térmica rigurosa y una gestión atmosférica especializada. KINTEK proporciona sistemas de Tubo, Mufla, Vacío y CVD de alto rendimiento adaptados para la metalurgia avanzada. Respaldados por I+D y fabricación expertas, nuestros hornos de alta temperatura personalizables permiten a los laboratorios lograr una cinética de transformación de fase exacta manteniendo la integridad del material.

¿Listo para elevar la precisión de su investigación? Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución de horno perfecta para sus necesidades únicas.

Guía Visual

Referencias

- Daisy Rabbitt. Antimicrobial Titanium–Copper Alloys: The Role of Microstructure in Arc‐Melted Compositions. DOI: 10.1002/adem.202500347

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Por qué son importantes las operaciones de atmósfera controlada y vacío para los hornos tubulares? Protegen los materiales y permiten reacciones de precisión

- ¿Cómo se pueden escalar los hornos tubulares para la producción a gran escala? Aumente el rendimiento con sistemas modulares

- ¿Cómo facilita un horno tubular de alta temperatura la pirólisis de HfOC/SiOC? Dominando la transición de polímero a cerámica

- ¿Por qué se integran un sistema de suministro de argón de alta pureza y un medidor de flujo en un horno tubular? Optimizar la calidad de la pirólisis

- ¿Qué papel juega un horno tubular de alta temperatura en los esqueletos de carbono de biomasa? Domina la integridad estructural.

- ¿Cuáles son los componentes principales de un horno tubular de 70 mm? Descubra las piezas clave para un procesamiento térmico preciso

- ¿Qué papel juega un horno tubular de alta temperatura en el recocido rápido de Mg/SiOx? Precisión para la síntesis avanzada de ánodos

- ¿Por qué se requiere una atmósfera de nitrógeno en un horno tubular de alta temperatura durante la preparación de nanopartículas de Co-HCC?