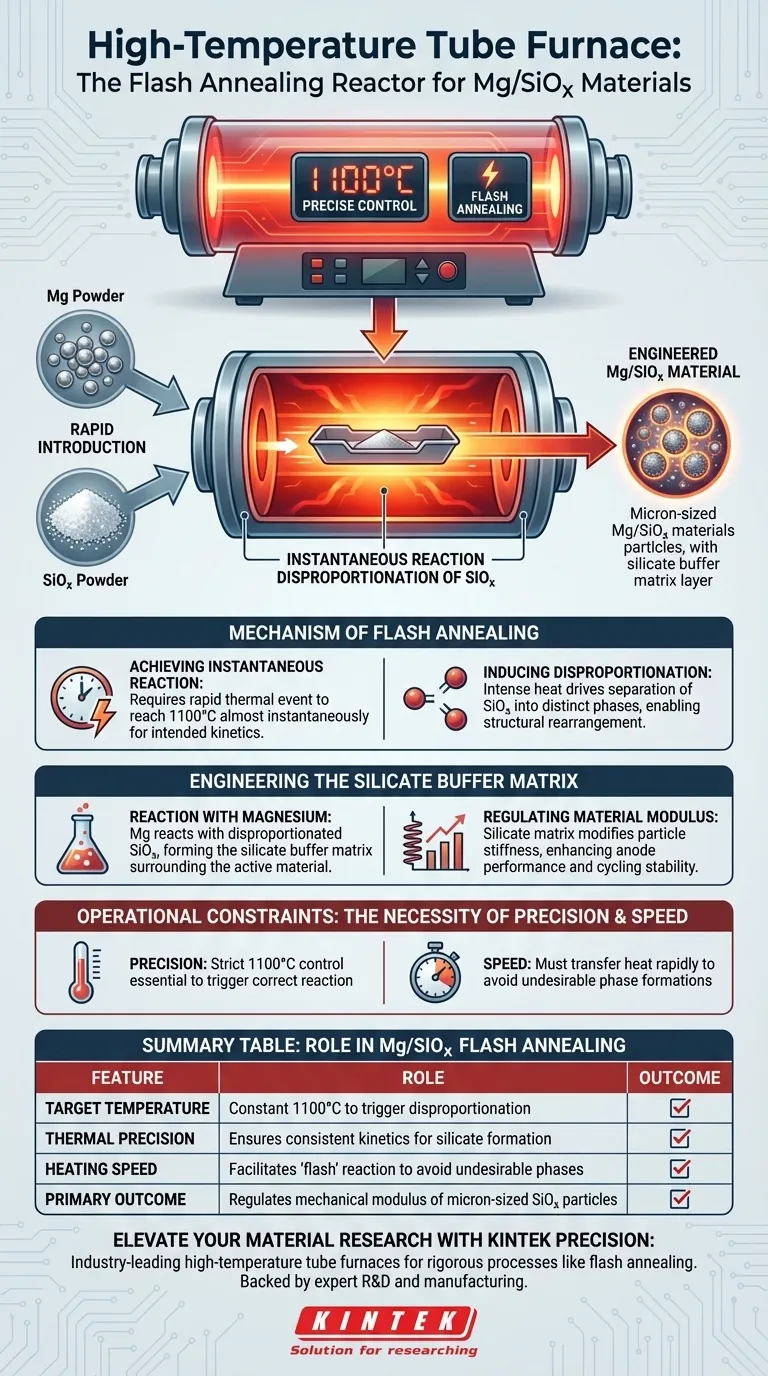

En la preparación de materiales de Mg/SiOx, el horno tubular de alta temperatura actúa como el reactor crítico para ejecutar el recocido rápido. Proporciona un entorno térmico controlado con precisión capaz de mantener 1100 grados Celsius, lo cual es necesario para desencadenar la reacción rápida entre el óxido de silicio (SiOx) y el polvo de magnesio.

Al mantener esta condición específica de alta temperatura, el horno hace más que simplemente calentar los materiales; induce una reacción de desproporción instantánea. Este proceso es fundamental para formar una matriz de amortiguación de silicato, que regula el módulo mecánico de los materiales de ánodo de SiOx de tamaño micrométrico.

El Mecanismo del Recocido Rápido

Logrando una Reacción Instantánea

La función principal del horno tubular en este protocolo específico es facilitar un evento térmico rápido.

A diferencia de los métodos de calentamiento lento, el recocido rápido requiere que los materiales alcancen 1100 grados Celsius casi instantáneamente. El horno tubular debe mantener esta temperatura con alta precisión para garantizar que la cinética de la reacción proceda según lo previsto.

Induciendo la Desproporción

El intenso calor proporcionado por el horno impulsa la desproporción del SiOx.

Este proceso químico implica la separación del óxido de silicio en fases distintas. Sin el entorno estable de alta temperatura proporcionado por el horno, esta reorganización estructural interna no ocurriría de manera eficiente.

Ingeniería de la Matriz de Amortiguación de Silicato

Reacción con Magnesio

Dentro de la zona calentada del horno, el polvo de magnesio reacciona con el SiOx desproporcionado.

Esta reacción es químicamente agresiva y depende de la energía térmica suministrada por el horno para completarse. El resultado es la formación de una matriz de amortiguación de silicato que rodea el material activo de silicio.

Regulación del Módulo del Material

El objetivo final de utilizar el horno para este proceso es la regulación mecánica.

Al formar con éxito la matriz de amortiguación de silicato, el proceso modifica el módulo (rigidez) de las partículas de SiOx de tamaño micrométrico. Este cambio estructural es vital para el rendimiento del material como ánodo, ayudando probablemente a soportar la expansión y contracción durante el ciclo de la batería.

Comprendiendo las Restricciones Operativas

La Necesidad de Precisión

La efectividad de este proceso depende completamente de la precisión térmica.

La referencia principal enfatiza un entorno controlado con precisión. Las desviaciones del objetivo de 1100 grados pueden no desencadenar la desproporción específica requerida o resultar en reacciones incompletas entre el Mg y el SiOx.

El Requisito de "Rápido"

La naturaleza del recocido "rápido" implica velocidad.

Si el horno no puede transferir calor lo suficientemente rápido a la muestra, o si la muestra se introduce demasiado lentamente, se pierde la condición "instantánea". Esto podría conducir a formaciones de fases alternativas y menos deseables en lugar de la matriz de amortiguación de silicato objetivo.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de sus materiales de ánodo de Mg/SiOx, considere lo siguiente con respecto a su equipo de procesamiento térmico:

- Si su enfoque principal es la Integridad Estructural: Asegúrese de que su horno pueda mantener exactamente 1100 °C para garantizar la formación de la matriz de amortiguación de silicato, que regula el módulo del material.

- Si su enfoque principal es la Eficiencia de la Reacción: Verifique que su mecanismo de carga y el diseño del horno permitan la introducción rápida ("rápida") de calor para inducir una desproporción inmediata.

El horno tubular de alta temperatura es la herramienta definitoria que transforma polvos crudos en un material de ánodo diseñado y regulado estructuralmente.

Tabla Resumen:

| Característica | Rol en el Recocido Rápido de Mg/SiOx |

|---|---|

| Temperatura Objetivo | 1100 °C constante para desencadenar la desproporción |

| Precisión Térmica | Asegura una cinética de reacción consistente para la formación de silicato |

| Velocidad de Calentamiento | Facilita la reacción "rápida" para evitar fases indeseables |

| Resultado Principal | Regula el módulo mecánico de las partículas de SiOx de tamaño micrométrico |

Mejore su Investigación de Materiales con la Precisión KINTEK

La precisión es la diferencia entre una reacción exitosa y un experimento fallido. KINTEK proporciona hornos tubulares de alta temperatura líderes en la industria, diseñados específicamente para procesos rigurosos como el recocido rápido y la desproporción.

Respaldados por I+D y fabricación de expertos, ofrecemos sistemas de Tubo, Mufla, Rotatorio, Vacío y CVD personalizables diseñados para mantener los entornos térmicos exactos que sus materiales de Mg/SiOx requieren.

¿Listo para optimizar el procesamiento térmico de su laboratorio? Contacte a los expertos de KINTEK hoy mismo para encontrar la solución personalizable perfecta para sus necesidades únicas de alta temperatura.

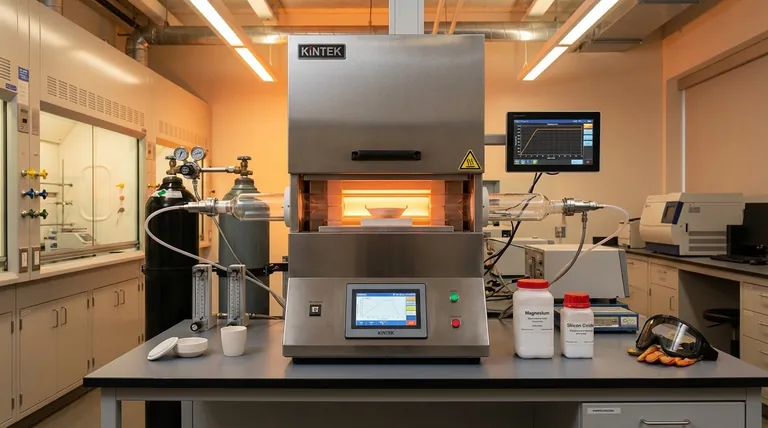

Guía Visual

Referencias

- Tuan Lv, Kaifu Huo. Modulus‐Engineered Silicates‐Buffering Matrix for Enhanced Lithium Storage of Micro‐Sized SiO<sub>x</sub> Anodes. DOI: 10.1002/smtd.202500556

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son algunas aplicaciones comunes de los hornos tubulares divididos? Desbloquee un fácil acceso a las muestras para su laboratorio

- ¿Qué papel juega un horno tubular en la pirólisis de un solo paso de catalizadores Fe-BN-C? Síntesis de Precisión Explicada

- ¿Cómo facilita un horno tubular el crecimiento de capas de óxido controladas en acero al carbono X70? Precisión de ingeniería

- ¿Cómo garantiza un horno tubular de sobremesa la calidad de los cuerpos verdes de nitruro de silicio? Precisión en la Desaglomeración

- ¿Cuáles son los métodos para tratar aguas residuales utilizando un horno tubular? Explore Aplicaciones Térmicas Especializadas

- ¿Cuáles son las ventajas de usar un horno tubular de laboratorio para cerámicas BCZT? Aumenta la d33 piezoeléctrica hasta en un 41%

- ¿Qué requisitos técnicos afectan la resistencia térmica externa de los tubos de horno? Optimizar para el rendimiento a alta temperatura

- ¿Qué condiciones críticas proporciona un horno tubular para la pirólisis de Cu-Fe-NC-3? Logra una síntesis de catalizador de precisión