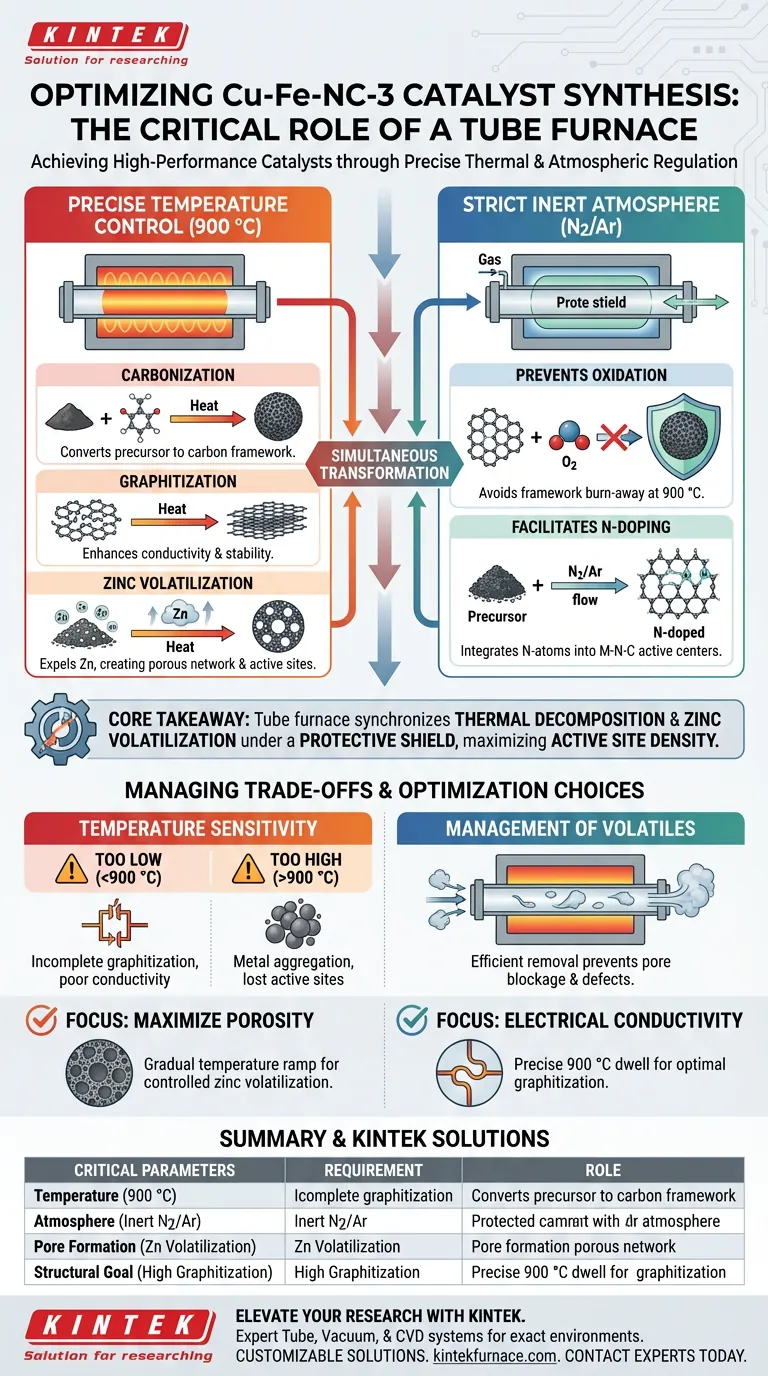

Para la pirólisis a alta temperatura de los catalizadores Cu-Fe-NC-3, un horno tubular sirve como una cámara de reacción crítica que proporciona dos condiciones no negociables: una temperatura controlada con precisión de 900 °C y una atmósfera inerte estricta.

Este entorno es esencial para impulsar la carbonización simultánea del precursor y la volatilización de elementos específicos (específicamente zinc), lo que transforma las materias primas en un marco de carbono-metal-nitrógeno altamente grafificado con abundantes sitios activos.

Conclusión clave: El horno tubular no es simplemente una fuente de calor; es un regulador fisicoquímico. Su función principal para la síntesis de Cu-Fe-NC-3 es sincronizar la descomposición térmica de los precursores con la volatilización de los agentes formadores de poros (zinc) bajo un escudo protector, previniendo la oxidación y maximizando la densidad de sitios activos.

El papel de la precisión térmica

Establecimiento del entorno de 900 °C

La síntesis de Cu-Fe-NC-3 depende de alcanzar y mantener una meseta térmica específica, típicamente a 900 °C.

Esta temperatura no es arbitraria; proporciona la energía de activación necesaria para convertir el precursor orgánico en un marco inorgánico estable.

Impulso de la carbonización y la grafificación

A esta alta temperatura, el horno impulsa la carbonización del material precursor.

Este proceso reorganiza los átomos de carbono, lo que resulta en una estructura altamente grafificada. La alta grafificación es crucial para la conductividad eléctrica y la estabilidad química del material en aplicaciones electroquímicas.

Creación de porosidad a través de la volatilización del zinc

Una función única del entorno térmico para este catalizador específico es la volatilización controlada del zinc.

A medida que el horno calienta el precursor, los elementos de zinc se vaporizan y se expulsan del material. Esta eliminación crea una red de poros, lo que aumenta significativamente el área superficial específica y expone más sitios activos.

La importancia del control atmosférico

Protección estricta de atmósfera inerte

El horno tubular debe mantener una atmósfera inerte estricta (típicamente nitrógeno o argón) durante todo el proceso.

Esta "manta protectora" es crítica porque, a 900 °C, el marco de carbono se quemaría instantáneamente (se oxidaría) si se expusiera al oxígeno.

Facilitación del dopaje con nitrógeno

Dentro de este entorno protegido, las reacciones de dopaje con nitrógeno ocurren simultáneamente con la carbonización.

La atmósfera inerte asegura que los átomos de nitrógeno, derivados del precursor o del flujo de gas, se integren con éxito en la red de carbono para formar los centros activos de carbono-metal-nitrógeno (M-N-C), en lugar de reaccionar con el oxígeno atmosférico.

Comprensión de las compensaciones

Sensibilidad a la temperatura

Si bien 900 °C es el objetivo para Cu-Fe-NC-3, desviarse de esta precisión introduce riesgos significativos.

Si la temperatura es demasiado baja, la grafificación será incompleta, lo que provocará una mala conductividad. Si es demasiado alta, los átomos de metal pueden agregarse en partículas grandes en lugar de formar los sitios activos dispersos deseados.

Gestión de volátiles

La volatilización del zinc es necesaria para la creación de poros, pero presenta un desafío de proceso.

El sistema de flujo de gas del horno debe ser lo suficientemente eficiente como para expulsar estos productos de descomposición volátiles de la zona de reacción. La falla en la eliminación de estos subproductos puede provocar defectos distintos o bloqueo de poros en la estructura final del catalizador.

Tomando la decisión correcta para su objetivo

Para maximizar el rendimiento de su catalizador Cu-Fe-NC-3, adapte su enfoque según sus requisitos estructurales específicos:

- Si su enfoque principal es maximizar la porosidad: Asegúrese de que el horno mantenga una rampa de temperatura constante que permita que la volatilización del zinc ocurra gradualmente, evitando el colapso estructural antes de que el marco de carbono se solidifique.

- Si su enfoque principal es la conductividad eléctrica: Priorice la precisión del tiempo de permanencia a 900 °C, ya que esto dicta directamente el grado de grafificación y la estabilidad de la matriz de carbono final.

El éxito depende de ver el horno tubular no como un calentador pasivo, sino como una herramienta dinámica para esculpir la arquitectura atómica de su catalizador.

Tabla resumen:

| Parámetro crítico | Requisito | Función en la síntesis de Cu-Fe-NC-3 |

|---|---|---|

| Temperatura | 900 °C | Impulsa la carbonización, la grafificación y la volatilización del zinc. |

| Atmósfera | Inerte estricta (N2/Ar) | Previene la oxidación y facilita el dopaje esencial con nitrógeno. |

| Formación de poros | Volatilización del zinc | Crea una alta área superficial y expone sitios catalíticos activos. |

| Objetivo estructural | Alta grafificación | Asegura la conductividad eléctrica y la estabilidad química. |

Mejora tu investigación de catalizadores con KINTEK

La regulación térmica precisa y la pureza atmosférica marcan la diferencia entre un precursor fallido y un catalizador Cu-Fe-NC-3 de alto rendimiento. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas especializados de tubos, vacío y CVD diseñados para mantener las mesetas exactas de 900 °C y los entornos inertes estrictos que requiere su síntesis.

Ya sea que necesite una configuración estándar o un horno de alta temperatura personalizable para necesidades de laboratorio únicas, nuestro equipo garantiza la máxima densidad de sitios activos y una grafificación superior para sus materiales.

¿Listo para optimizar su proceso de pirólisis? Contacte a nuestros expertos técnicos hoy mismo para encontrar el horno perfecto para su laboratorio.

Guía Visual

Referencias

- Kun Liu, Xin Chen. Highly efficient Fe–Cu dual-site nanoparticles supported on black pearls 2000 (carbon black) as oxygen reduction reaction catalysts for Al–air batteries. DOI: 10.1039/d3ra07925b

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Qué requisitos tecnológicos afectan al diseño de los hornos tubulares? Optimización del rendimiento y la seguridad

- ¿Cómo se utiliza un horno tubular de laboratorio en el TG-DTA de polvos compuestos recubiertos de sílice? Guía de análisis experto

- ¿Cuál es el uso académico de los hornos de tubo de caída? Desbloquee una investigación precisa a alta temperatura para materiales y energía

- ¿Qué ventajas ofrece un horno de tubo vertical de lecho fluidizado en términos de operación? Descubra una transferencia de calor y una uniformidad superiores

- ¿Para qué se utiliza un horno de tubo vertical en la fabricación de semiconductores? Esencial para el procesamiento térmico de alta precisión

- ¿Cuáles son las funciones principales de un horno tubular en la investigación de pretratamiento térmico de polvo de aleación de aluminio?

- ¿Cuáles son los componentes clave del mecanismo de calentamiento de un horno tubular? Descubra la calefacción de precisión para su laboratorio

- ¿Cuál es la función principal de un horno tubular de alta temperatura en la construcción de Pb SA/OSC? Ingeniería Atómica de Precisión