Un horno tubular de laboratorio funciona como el entorno térmico controlado esencial para realizar análisis termogravimétrico-diferencial térmico (TG-DTA) en polvos compuestos recubiertos de sílice. Al someter el material a un régimen de calentamiento preciso en una atmósfera de aire, el horno permite la separación de los componentes del compuesto mediante descomposición térmica, lo que permite a los investigadores cuantificar la composición del material.

Conclusión principal El horno tubular permite el cálculo preciso del porcentaje en masa de la capa de sílice al facilitar la descomposición térmica completa de la plantilla interna de carbonato de calcio. Al monitorear el cambio de peso antes y después de este proceso, los investigadores pueden aislar la masa de la estructura de sílice restante.

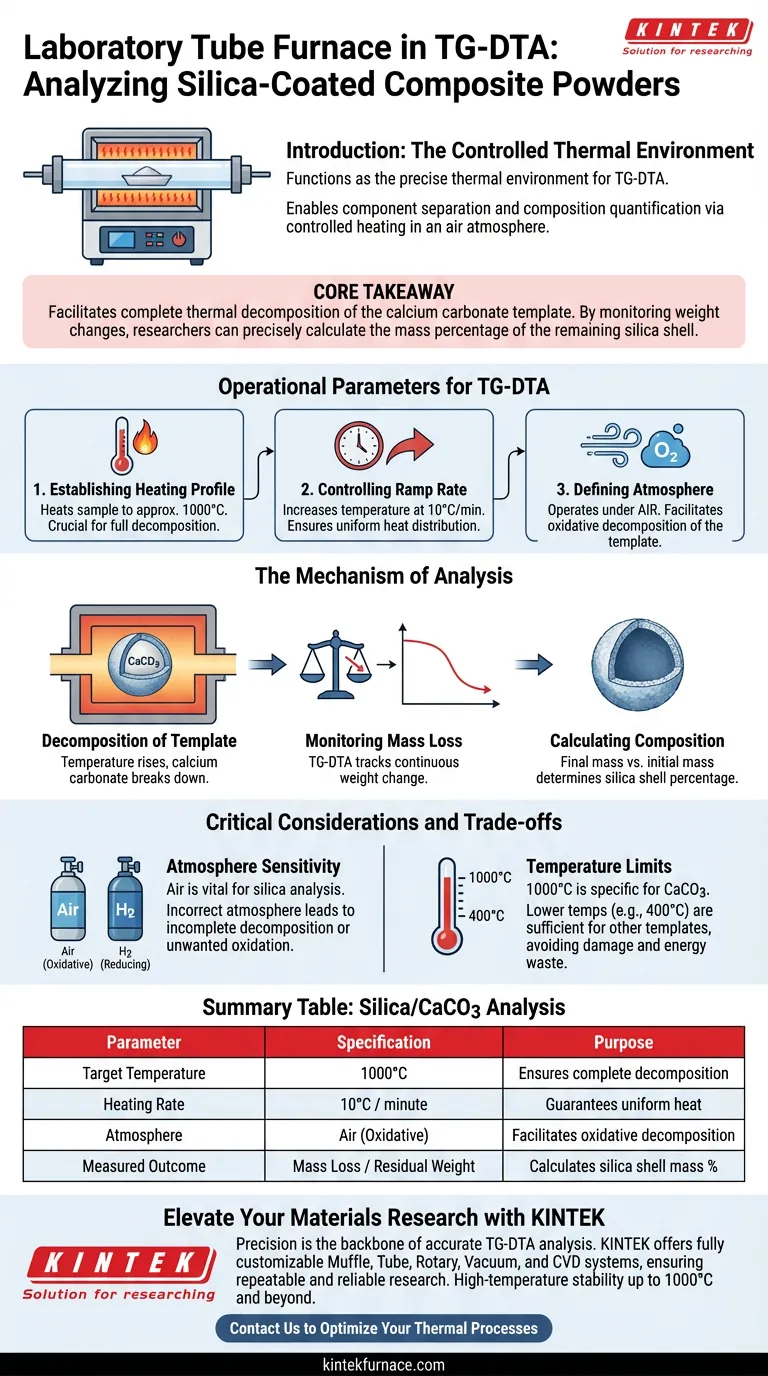

Parámetros operativos para TG-DTA

Establecimiento del perfil de calentamiento

Para analizar polvos recubiertos de sílice de manera efectiva, el horno tubular debe cumplir con una rampa de temperatura estricta. El protocolo estándar implica calentar la muestra a aproximadamente 1000°C.

Control de la velocidad de rampa

La precisión es clave para obtener resultados DTA precisos. El horno está programado para aumentar la temperatura a una velocidad controlada, típicamente 10°C por minuto. Este aumento gradual asegura una distribución uniforme del calor y un registro preciso de los eventos térmicos.

Definición de la atmósfera

Para este análisis específico, el horno opera bajo una atmósfera de aire. A diferencia de los procesos de reducción que requieren hidrógeno, el ambiente de aire es necesario para facilitar la descomposición oxidativa del material plantilla.

El mecanismo de análisis

Descomposición de la plantilla

El objetivo principal del ciclo térmico es la descomposición de la plantilla de carbonato de calcio. A medida que la temperatura aumenta dentro del horno tubular, el carbonato de calcio se descompone, dejando atrás la capa de sílice térmicamente estable.

Monitoreo de la pérdida de masa

El sistema TG-DTA rastrea continuamente el peso de la muestra durante todo el proceso de calentamiento. La estabilidad del horno permite la detección de cambios de masa minúsculos que corresponden a las fases de descomposición.

Cálculo de la composición

El análisis final se basa en una comparación de masas. Al calcular la diferencia de peso antes y después del tratamiento térmico, los investigadores determinan el porcentaje en masa de la capa de sílice depositada sobre la plantilla original.

Consideraciones críticas y compensaciones

Sensibilidad a la atmósfera

Es vital seleccionar la atmósfera correcta para el objetivo químico específico. Mientras que el análisis de sílice requiere una atmósfera de aire para descomponer el carbonato, otros procesos, como la creación de compuestos de cobre metálico/nanotubos de carbono, requieren un cambio a una atmósfera reductora (como hidrógeno). Usar la atmósfera incorrecta resultará en una descomposición incompleta u oxidación no deseada.

El papel de los límites de temperatura

El umbral de 1000°C es específico para la descomposición del carbonato de calcio. Si se analizan compuestos diferentes, como aquellos que utilizan plantillas de etilcelulosa, una temperatura más baja (por ejemplo, 400°C) es suficiente. Aplicar calor excesivo innecesariamente puede dañar las nanoestructuras restantes o desperdiciar energía.

Tomando la decisión correcta para su objetivo

Para maximizar la utilidad de su horno de laboratorio, alinee los parámetros operativos con sus objetivos analíticos específicos:

- Si su enfoque principal es cuantificar el espesor de la capa de sílice: Asegúrese de que su horno esté configurado en una atmósfera de aire con una temperatura objetivo de 1000°C para descomponer completamente el núcleo de carbonato de calcio.

- Si su enfoque principal es sintetizar compuestos metálicos: Debe utilizar un horno capaz de cambiar de atmósfera para facilitar la reducción (por ejemplo, hidrógeno) en lugar de la simple descomposición.

- Si su enfoque principal es procesar plantillas de baja temperatura (como etilcelulosa): Un horno de caja de alta temperatura estándar configurado a 400°C es suficiente y puede ser más eficiente que un horno tubular de alta especificación.

Seleccione el perfil térmico que coincida estrictamente con la estabilidad química de su plantilla sacrificial para garantizar un análisis composicional preciso.

Tabla resumen:

| Parámetro | Especificación para análisis de sílice/CaCO3 | Propósito |

|---|---|---|

| Temperatura objetivo | 1000°C | Asegura la descomposición completa de la plantilla de carbonato de calcio |

| Velocidad de calentamiento | 10°C / minuto | Garantiza una distribución uniforme del calor para resultados DTA precisos |

| Atmósfera | Aire (Oxidante) | Facilita la descomposición oxidativa del material del núcleo |

| Resultado medido | Pérdida de masa / Peso residual | Calcula el porcentaje preciso en masa de la capa de sílice |

Mejore su investigación de materiales con KINTEK

La precisión es la columna vertebral del análisis TG-DTA preciso. En KINTEK, entendemos que ya sea que esté cuantificando capas de sílice o sintetizando compuestos metálicos, su entorno térmico debe ser impecable.

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades de laboratorio únicas. Desde el cambio preciso de atmósfera hasta la estabilidad a alta temperatura hasta 1000°C y más allá, nuestro equipo garantiza que su investigación sea repetible y confiable.

¿Listo para optimizar sus procesos térmicos? Contáctenos hoy para discutir sus requisitos específicos con nuestros especialistas técnicos y descubrir cómo nuestros hornos de laboratorio de alto rendimiento pueden transformar sus resultados.

Guía Visual

Referencias

- Hirokazu Katsui, Mikinori Hotta. Preparation of hollow silica particles by template method via chemical vapor deposition. DOI: 10.2109/jcersj2.23114

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué papel técnico juega un horno tubular de laboratorio en la simulación de refinación por zonas? Dominando la purificación de materiales

- ¿Cuáles son algunas aplicaciones comunes de los hornos eléctricos horizontales? Desbloquee la precisión en el procesamiento térmico

- ¿Qué materiales se utilizan comúnmente para el elemento calefactor en los hornos tubulares? Elija el mejor para sus necesidades de alta temperatura

- ¿Qué papel juega un horno tubular en la preparación de precursores? Optimice la calcinación de g-C3N4 hoy mismo

- ¿Cuáles son los dos tipos principales de hornos tubulares y sus características principales? Compare diseños divididos frente a sólidos

- ¿Por qué se utiliza una mezcla de gas de hidrógeno y argón durante la fase de recocido en un horno tubular de alta temperatura?

- ¿Cómo facilitan los hornos tubulares de alta temperatura el control del crecimiento en MoS2 LPCVD? Técnicas de Síntesis de Precisión

- ¿Cómo optimiza el recocido en un horno de vacío tubular las películas delgadas de WS2? Domine la integridad estructural y la eficiencia