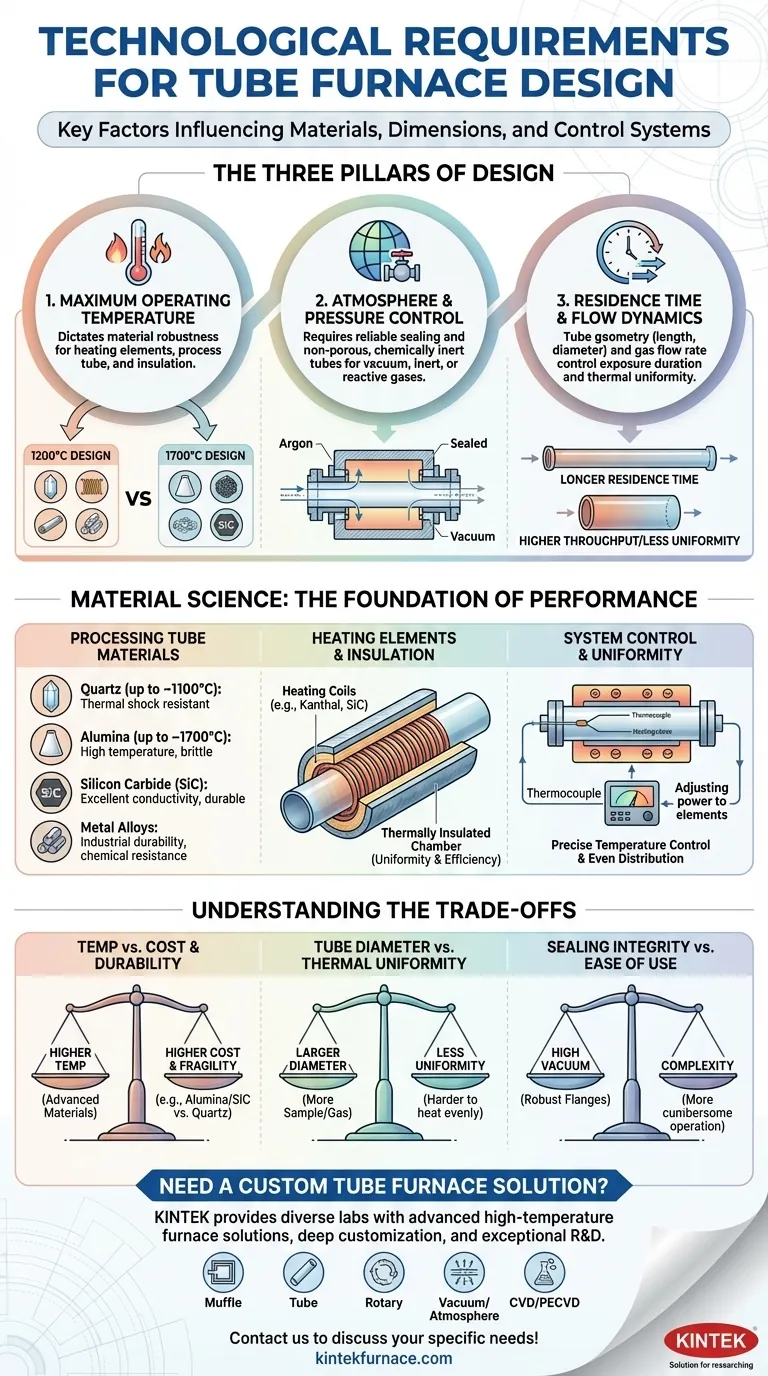

El diseño de los hornos tubulares está determinado por una combinación de requisitos térmicos, mecánicos y operativos que garantizan el rendimiento, la seguridad y la compatibilidad de los materiales. Entre los factores clave se incluyen el rango de temperatura, la uniformidad del calentamiento, la manipulación de materiales y los protocolos de seguridad, que influyen en decisiones estructurales como la composición de la aleación, la geometría de la cámara y la colocación de los elementos calefactores. La necesidad de un control preciso de la temperatura en la investigación y las aplicaciones industriales impulsa aún más las innovaciones en aislamiento, distribución del calor y automatización.

Explicación de los puntos clave:

-

Requisitos de temperatura y selección de materiales

- Las operaciones a altas temperaturas (a menudo superiores a 1.000 °C) exigen aleaciones especializadas (por ejemplo, Inconel, alúmina) para que los tubos soporten el estrés térmico y resistan la oxidación.

- Se emplean técnicas de fundición avanzadas para minimizar los defectos de los tubos y garantizar su longevidad en condiciones de calentamiento cíclico.

- Ejemplo: Hornos de sobremesa Los diseños de hornos de sobremesa dan prioridad a la compacidad, manteniendo al mismo tiempo las capacidades de alta temperatura, lo que requiere una cuidadosa selección de materiales.

-

Distribución del calor y geometría de la cámara

- Los diseños cilíndricos favorecen una distribución uniforme del calor, fundamental para obtener resultados uniformes en experimentos como el depósito químico en fase vapor (CVD).

- Los elementos calefactores (por ejemplo, bobinas resistivas) se disponen para minimizar los puntos calientes/fríos, a menudo utilizando configuraciones multizona para mayor precisión.

- Los diseños híbridos (por ejemplo, hornos de tubo giratorio) combinan el flujo continuo con el calentamiento uniforme, ideal para el procesamiento de polvos o los estudios de catálisis.

-

Configuraciones específicas para cada proceso

-

Diseños horizontales frente a verticales:

- Los hornos horizontales simplifican la carga y descarga y son adecuados para el procesamiento por lotes.

- Los diseños verticales ahorran espacio y aprovechan la gravedad para procesos como la sinterización o el recocido.

- Control del tiempo de residencia: Los tiempos de permanencia cortos (por ejemplo, para pirólisis) requieren un calentamiento rápido y la optimización del flujo de gas para evitar la contrapresión.

-

Diseños horizontales frente a verticales:

-

Seguridad y automatización

- Las protecciones contra sobrecorriente/sobrecalentamiento están integradas para evitar la rotura del tubo o el fallo de los elementos.

- Los mecanismos de desconexión automática (por ejemplo, cortes de corriente con enclavamiento de puerta) protegen a los operarios durante las tareas de mantenimiento.

- Los sistemas de monitorización en tiempo real controlan los gradientes de temperatura y el flujo de gas, garantizando la estabilidad del proceso.

-

Consideraciones sobre la manipulación de materiales

- El tamaño y la densidad de las partículas influyen en el diámetro del tubo y la potencia de accionamiento (por ejemplo, diámetros mayores para materiales de alta densidad).

- Los piensos granulados o granulados pueden utilizar tubos más pequeños con velocidades de gas más altas para evitar atascos.

-

Eficiencia energética y calentamiento híbrido

- Los hornos tubulares asistidos por inducción reducen la pérdida de energía calentando directamente los materiales conductores.

- Los materiales aislantes (por ejemplo, fibra cerámica) minimizan la disipación de calor, reduciendo los costes operativos.

El conjunto de estos requisitos garantiza que los hornos tubulares satisfagan diversas aplicaciones, desde la investigación a escala de laboratorio en hornos de sobremesa de laboratorio en hornos de sobremesa hasta el procesamiento continuo a escala industrial, equilibrando el rendimiento, la seguridad y el coste.

Tabla resumen:

| Requisito | Impacto en el diseño |

|---|---|

| Gama de temperaturas | Aleaciones de alta temperatura (por ejemplo, Inconel) y fundición avanzada para la resistencia a la tensión térmica. |

| Distribución del calor | Cámaras cilíndricas + elementos calefactores multizona para eliminar los puntos calientes. |

| Tipo de proceso | Configuraciones horizontales (por lotes) y verticales (para ahorrar espacio). |

| Seguridad y automatización | Protecciones contra sobrecalentamiento, supervisión en tiempo real y sistemas de cierre con enclavamiento. |

| Eficiencia energética | Calentamiento asistido por inducción + aislamiento cerámico para reducir la pérdida de energía. |

Modernice su laboratorio con hornos tubulares de precisión.

La experiencia de KINTEK en I+D y fabricación propia garantiza soluciones a medida para sus procesos de alta temperatura, tanto si necesita una distribución uniforme del calor, calentamiento híbrido o diseños compactos de sobremesa.

Póngase en contacto con nuestro equipo

para estudiar configuraciones personalizadas para sus necesidades industriales o de investigación.

¿Por qué elegir KINTEK?

- Personalización profunda: Adapte la geometría, los materiales y los controles de la cámara a sus especificaciones exactas.

- Seguridad avanzada: Monitorización integrada y dispositivos de seguridad para un funcionamiento sin preocupaciones.

- Diseños energéticamente eficientes: Reduzca costes con tecnologías de aislamiento y calefacción optimizadas.

Solicite hoy mismo un presupuesto y construyamos el horno perfecto para su aplicación.

Productos que podría estar buscando:

- Elementos calefactores de alta temperatura para hornos de precisión

- Componentes de vacío duraderos para sistemas de hornos

- Ventanas de observación para la supervisión del proceso en tiempo real

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?