Un horno tubular de sobremesa garantiza la calidad al proporcionar un calentamiento lineal preciso y una circulación de aire constante para controlar la descomposición de aglutinantes orgánicos como la polietilenimina. Este entorno térmico estable permite la liberación lenta de volátiles y humedad residual, evitando la rápida expansión de gases que de otro modo causaría defectos internos.

La integridad de un cuerpo verde de nitruro de silicio depende completamente de la velocidad de eliminación del aglutinante. Un horno tubular de sobremesa proporciona el entorno controlado necesario para descomponer la materia orgánica sin generar la presión interna que conduce a fallos estructurales.

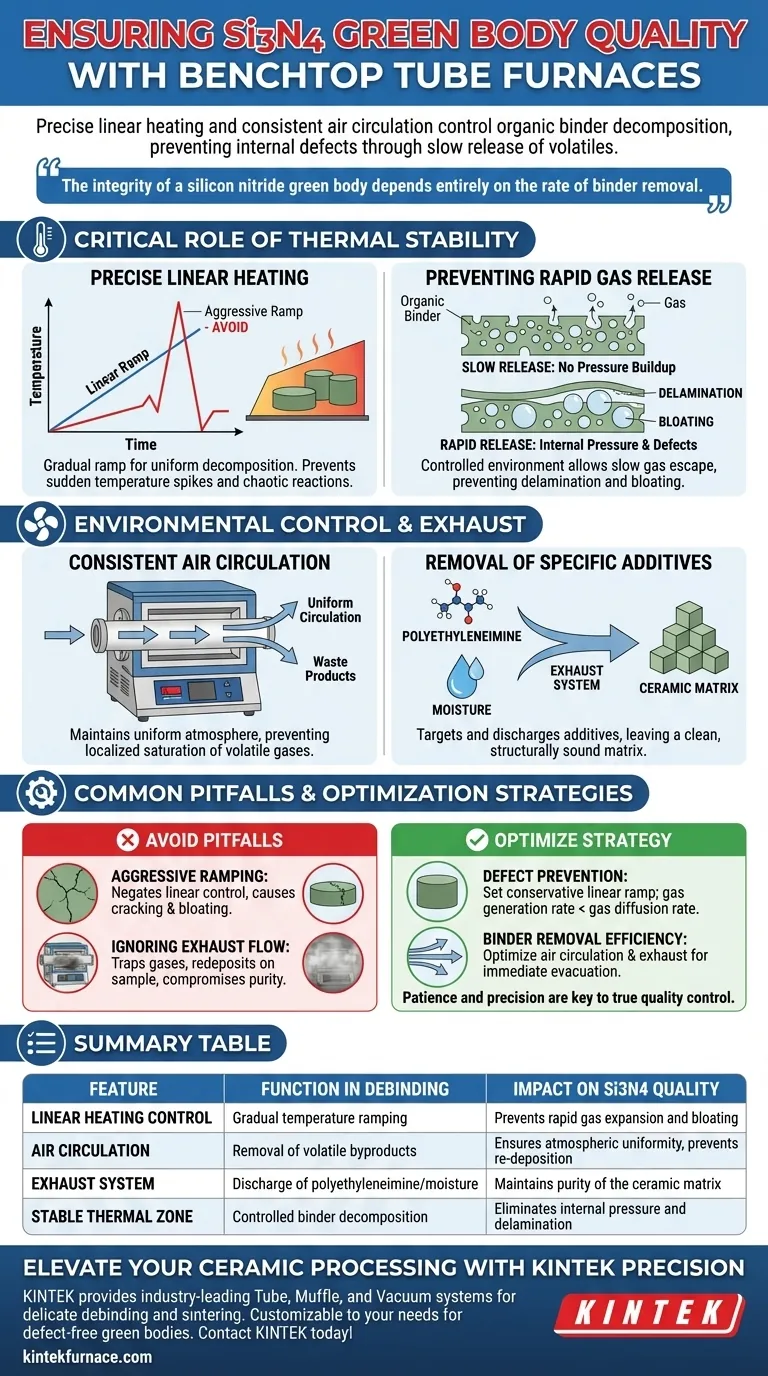

El Papel Crítico de la Estabilidad Térmica

Calentamiento Lineal Preciso

El principal desafío en el procesamiento de cuerpos verdes de nitruro de silicio (Si3N4) es la sensibilidad de los aditivos orgánicos al calor. Un horno tubular de sobremesa utiliza un sistema de control de calentamiento lineal preciso para aumentar gradualmente la temperatura.

Esta rampa gradual permite la descomposición uniforme de los aglutinantes orgánicos. Evita picos de temperatura repentinos que podrían desencadenar reacciones químicas caóticas dentro del material.

Prevención de la Liberación Rápida de Gases

Cuando la materia orgánica se descompone, se convierte en gas. Si la temperatura aumenta demasiado rápido, este gas se genera más rápido de lo que puede escapar de la estructura cerámica porosa.

El control de temperatura estable del horno garantiza que el gas se libere lentamente. Esto previene directamente la acumulación de presión interna, que es la causa principal de deslaminación (separación de capas) y hinchazón (formación de burbujas).

Control Ambiental y Escape

Circulación de Aire Constante

El calentamiento es solo la mitad de la ecuación; la eliminación de los productos de desecho es la otra. El horno mantiene un entorno de circulación de aire constante en toda la zona de calentamiento.

Esta circulación es vital para eliminar los subproductos de la descomposición. Asegura que la atmósfera alrededor del cuerpo verde permanezca uniforme, evitando la saturación localizada de gases volátiles.

Eliminación de Aditivos Específicos

El proceso está diseñado específicamente para atacar aditivos orgánicos, como la polietilenimina, y la humedad residual.

Al descargar eficazmente estos elementos a través de un sistema de escape, el horno deja una matriz cerámica limpia y estructuralmente sólida lista para la fase de sinterización final.

Errores Comunes a Evitar

El Peligro de una Rampa Agresiva

Un error común es intentar acelerar el proceso de desaglomeración aumentando la velocidad de calentamiento.

Aunque un horno tubular es capaz de alcanzar altas temperaturas, aplicar calor de forma demasiado agresiva anula los beneficios del control lineal. Esto casi inevitablemente conduce a los mismos defectos —agrietamiento e hinchazón— que se intenta prevenir.

Ignorar el Flujo de Escape

Confiar únicamente en la temperatura sin asegurar un funcionamiento adecuado del escape puede atrapar los gases de descomposición.

Si el sistema de escape está obstruido o la circulación de aire es insuficiente, los orgánicos volatilizados pueden redepositarse en la muestra o crear un entorno químico impredecible, comprometiendo la pureza del nitruro de silicio.

Optimización de su Estrategia de Desaglomeración

Para maximizar la calidad de sus componentes de nitruro de silicio, alinee la configuración de su horno con los requisitos específicos de su material.

- Si su enfoque principal es la Prevención de Defectos: Establezca una rampa de calentamiento lineal conservadora para asegurar que la tasa de generación de gas nunca exceda la tasa de difusión de gas.

- Si su enfoque principal es la Eficiencia de Eliminación del Aglutinante: Asegúrese de que los sistemas de circulación de aire y escape estén completamente optimizados para evacuar inmediatamente la polietilenimina y la humedad volatilizadas.

El verdadero control de calidad en la cerámica comienza con la paciencia y la precisión aplicadas durante la fase de desaglomeración.

Tabla Resumen:

| Característica | Función en la Desaglomeración | Impacto en la Calidad del Si3N4 |

|---|---|---|

| Control de Calentamiento Lineal | Rampa de temperatura gradual | Previene la expansión rápida de gases y la hinchazón |

| Circulación de Aire | Eliminación de subproductos volátiles | Asegura la uniformidad atmosférica y previene la redeposición |

| Sistema de Escape | Descarga de polietilenimina/humedad | Mantiene la pureza de la matriz cerámica |

| Zona Térmica Estable | Descomposición controlada del aglutinante | Elimina la presión interna y la deslaminación |

Mejore su Procesamiento de Cerámica con la Precisión KINTEK

No permita que un calentamiento agresivo o un escape deficiente comprometan sus componentes de nitruro de silicio. KINTEK ofrece sistemas Tubulares, de Mufla y de Vacío líderes en la industria, diseñados específicamente para las delicadas fases de desaglomeración y sinterización. Respaldados por I+D y fabricación expertas, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus requisitos de materiales únicos, garantizando cuerpos verdes sin defectos y una integridad estructural superior.

¿Listo para optimizar su estrategia de desaglomeración? ¡Contacte a KINTEK hoy mismo para consultar con nuestros expertos!

Guía Visual

Referencias

- Masanori Horie, Rodney W. Trice. Slip casting porous silicon nitride for high‐temperature radar frequency radomes. DOI: 10.1111/ijac.70016

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Por qué se utiliza la tecnología de sellado al vacío en tubo de cuarzo durante la síntesis de compuestos de clúster [Pd@Bi10][AlCl4]4?

- ¿Cuál es la función de un horno tubular de alta temperatura para catalizadores de Ni3FeN? Dominando la Transformación de Fases

- ¿Cuál es el propósito de usar un horno tubular de alta temperatura con atmósfera de argón durante la carbonización?

- ¿Qué es un horno tubular horizontal? Logre una uniformidad térmica superior para sus muestras

- ¿Cuáles son las aplicaciones típicas de los hornos tubulares de tres zonas divididos? Lograr precisión y accesibilidad en el procesamiento térmico

- ¿Cómo afecta el material del tubo al rendimiento del horno?Optimice su proceso de tratamiento térmico

- ¿Cuál es la función principal de un horno tubular de alta temperatura en experimentos de sales fundidas de NaF–Na3AlF6? ¡Aprende más!

- ¿Cuáles son las limitaciones de los hornos tubulares al manipular muestras más grandes? Superando los desafíos de tamaño y transferencia de calor