La limitación fundamental de un horno tubular para muestras más grandes es su geometría. La forma cilíndrica y el diámetro fijo imponen un límite físico estricto al tamaño de la muestra y crean desafíos significativos para lograr una transferencia de calor uniforme, especialmente a medida que se intenta procesar materiales más voluminosos o de mayor volumen.

Si bien los hornos tubulares se pueden escalar para la producción industrial de alto rendimiento, esto se logra mediante procesos continuos o el uso de múltiples unidades en paralelo. Son inherentemente inadecuados para procesar una sola muestra sólida grande o voluminosa debido a ineficiencias geométricas y térmicas.

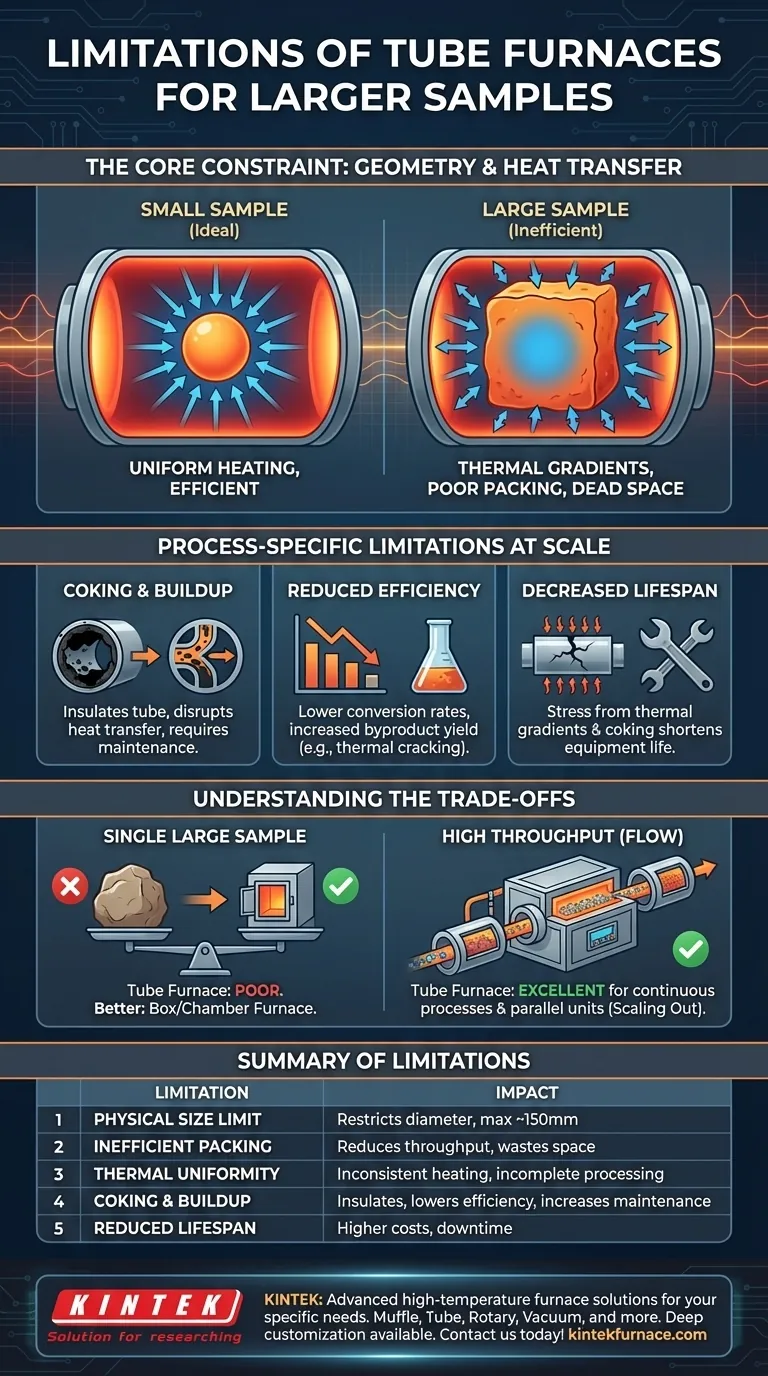

La Restricción Principal: Geometría y Transferencia de Calor

El diseño que hace que un horno tubular sea perfecto para atmósferas controladas y calentamiento uniforme de muestras pequeñas se convierte en su principal debilidad cuando aumenta el tamaño.

El Límite de Tamaño Inherente del Tubo

La limitación más obvia es el límite físico del tubo. Aunque existen modelos de "gran volumen", siguen siendo restrictivos, con diámetros que a menudo superan las 6 pulgadas (150 mm). Esto descalifica inmediatamente cualquier muestra que no quepa físicamente dentro de estas dimensiones.

Embalaje Ineficiente y "Espacio Muerto"

Para sólidos a granel o polvos, una forma cilíndrica es ineficiente. Conduce a una mala densidad de empaquetamiento en comparación con una cámara rectangular, lo que significa que se puede procesar menos material por unidad de volumen calentado. Este "espacio muerto" desperdicia energía y reduce el rendimiento general.

El Desafío de la Uniformidad Térmica

A medida que aumenta el diámetro del tubo, se vuelve exponencialmente más difícil calentar el núcleo de la muestra de manera uniforme. El calor debe irradiar desde las paredes del horno hacia adentro, y una mayor masa de muestra crea un gradiente térmico significativo. El centro de la muestra se quedará atrás en la temperatura, lo que podría provocar un procesamiento incompleto o inconsistente.

Este problema se magnifica por el propio material del tubo. Materiales como el acero inoxidable tienen una menor conductividad térmica que el cuarzo o la cerámica, lo que hace aún más difícil lograr un perfil de temperatura uniforme en una muestra de gran diámetro.

Limitaciones Específicas del Proceso a Escala

Llevar un horno tubular más allá del tamaño de muestra previsto no solo reduce la eficiencia; puede dañar activamente el proceso y el equipo. Esto se ve claramente en aplicaciones como el craqueo térmico de materiales pesados.

Coquización y Acumulación de Material

Al procesar mayores volúmenes de materiales orgánicos o pesados, las reacciones secundarias y el procesamiento incompleto se vuelven más comunes. Esto puede provocar coquización, donde depósitos carbonosos se acumulan en las paredes internas del tubo. Esta acumulación actúa como un aislante, alterando aún más la transferencia de calor y acortando el ciclo de trabajo efectivo.

Eficiencia de Procesamiento Reducida

La consecuencia directa de la mala transferencia de calor y la coquización es un proceso menos efectivo. Para el craqueo térmico, esto significa una menor profundidad de craqueo, lo que resulta en una menor utilización de la materia prima y un mayor rendimiento de subproductos de bajo valor como el aceite pesado. Su proceso se vuelve menos productivo y menos rentable.

Vida Útil Reducida del Equipo

La coquización y los gradientes térmicos extremos ejercen una tensión significativa en el tubo del horno. Esto puede acortar la vida útil del tubo e incluso dañar los elementos calefactores del propio horno, lo que genera mayores costos de mantenimiento y tiempo de inactividad operativo.

Comprensión de las Compensaciones

La decisión de utilizar un horno tubular para trabajos a mayor escala implica navegar por compensaciones críticas, especialmente con respecto a la diferencia entre el tamaño de la muestra y el rendimiento general.

Rendimiento frente a Tamaño de la Muestra

Es crucial distinguir entre procesar una sola muestra grande y lograr un alto rendimiento. Los hornos tubulares son generalmente deficientes para lo primero, pero pueden ser excelentes para lo segundo. Su capacidad para operar de forma continua los hace ideales para procesar flujos constantes de gases, líquidos o polvos.

Escalar hacia afuera, no Escalar hacia arriba

Las referencias que mencionan "aplicaciones industriales a gran escala" se refieren a escalar hacia afuera. En lugar de construir un horno tubular masivo, las operaciones utilizan múltiples hornos tubulares modulares funcionando en paralelo. Esto mantiene los beneficios del control del proceso de un tubo de pequeño diámetro mientras se logra una alta producción total.

Restricciones del Material del Tubo

La elección del material del tubo (por ejemplo, cuarzo, alúmina, acero inoxidable) se vuelve más crítica con muestras más grandes. Un material que sea químicamente inerte y tenga una excelente conductividad térmica a su temperatura objetivo es esencial para el éxito. Usar el material incorrecto, como el acero inoxidable para pirólisis a temperaturas muy altas, puede provocar reacciones químicas con la muestra o un control deficiente de la temperatura.

Tomar la Decisión Correcta para su Objetivo

Para seleccionar el equipo adecuado, debe tener claro qué significa "más grande" para su proceso específico.

- Si su enfoque principal es procesar un solo objeto sólido grande: Un horno tubular es la herramienta equivocada. Debe considerar seriamente un horno de caja o de cámara, que proporciona el volumen necesario y un calentamiento más uniforme para artículos voluminosos.

- Si su enfoque principal es el alto rendimiento de gases, líquidos o polvos en flujo: Un sistema de horno tubular de flujo continuo es una excelente opción que aprovecha las fortalezas centrales del diseño.

- Si su enfoque principal es procesar muchos lotes pequeños y discretos: Un horno tubular de gran diámetro o una configuración con múltiples hornos más pequeños funcionando en paralelo puede ser una solución muy efectiva.

- Si su proceso involucra materiales propensos a la coquización o liberación de gases: Evalúe cuidadosamente el diámetro y el material del tubo, ya que un diámetro más pequeño a menudo proporciona un mejor control y una operación más eficiente.

Comprender estas limitaciones le permite seleccionar la herramienta de procesamiento térmico que garantiza la eficiencia, precisión y confiabilidad que exige su aplicación.

Tabla Resumen:

| Limitación | Impacto |

|---|---|

| Límite de Tamaño Físico | Restringe el diámetro de la muestra, a menudo máx. ~150 mm |

| Embalaje Ineficiente | Reduce el rendimiento con espacio desperdiciado |

| Problemas de Uniformidad Térmica | Provoca calentamiento inconsistente y procesamiento incompleto |

| Coquización y Acumulación | Aísla el tubo, reduce la eficiencia, aumenta el mantenimiento |

| Vida Útil Reducida del Equipo | Conduce a mayores costos e inactividad |

¿Tiene problemas con las limitaciones de los hornos tubulares para muestras grandes? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Aprovechando una I+D excepcional y fabricación interna, ofrecemos productos como hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, con una fuerte personalización profunda para satisfacer con precisión requisitos experimentales únicos. Mejore la eficiencia y confiabilidad de su laboratorio: contáctenos hoy para una consulta.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería