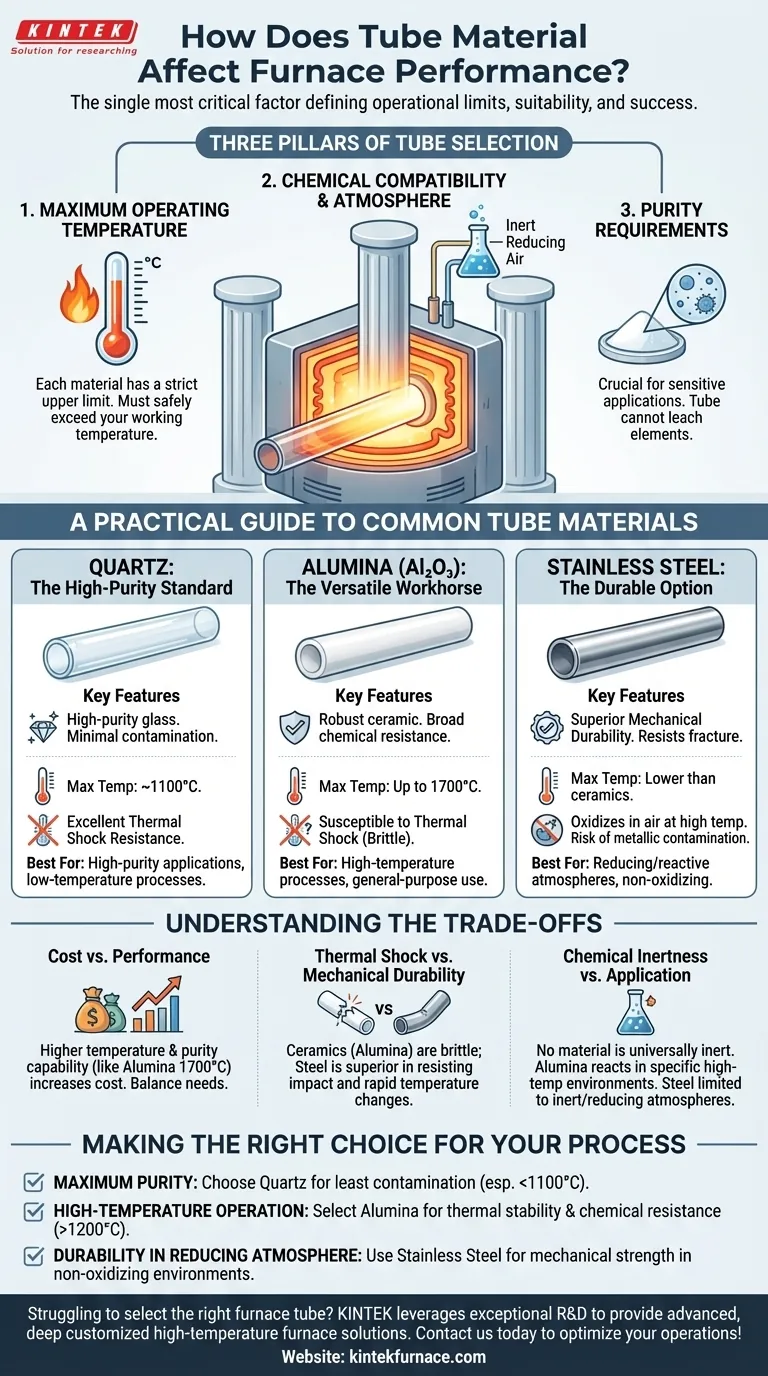

El material del tubo de un horno influye significativamente en su rendimiento, ya que influye en la conductividad térmica, la resistencia química, la durabilidad y la compatibilidad con atmósferas específicas.Los tubos de cuarzo destacan en aplicaciones de alta pureza, la alúmina ofrece estabilidad en entornos corrosivos y el acero inoxidable es robusto para atmósferas reactivas o reductoras.Cada material afecta a la uniformidad de la temperatura, la eficiencia energética y los resultados del proceso, por lo que la elección es fundamental para lograr los resultados deseados en el tratamiento térmico, la sinterización o la deposición química en fase vapor.

Explicación de los puntos clave:

-

Conductividad térmica y uniformidad

- Los materiales como el cuarzo tienen una conductividad térmica más baja, lo que provoca una transferencia de calor más lenta pero una excelente uniformidad de la temperatura para procesos sensibles.

- Los metales (por ejemplo, el acero inoxidable) conducen el calor más rápidamente, lo que puede reducir el consumo de energía, pero puede requerir un control preciso para evitar puntos calientes.

- Para hornos de retorta de atmósfera El calentamiento uniforme es vital para evitar reacciones desiguales o la degradación del material.

-

Resistencia química y pureza

- Tubos de cuarzo:Ideal para aplicaciones de gran pureza (por ejemplo, procesamiento de semiconductores) debido a su inercia, pero quebradizo bajo choque térmico.

- Tubos de alúmina:Resistente a los gases corrosivos y a las altas temperaturas (hasta 1800°C), apto para atmósferas oxidantes o reductoras.

- Acero inoxidable:Durable en entornos reactivos (por ejemplo, recocido con hidrógeno) pero puede oxidarse a temperaturas muy elevadas.

-

Durabilidad y resistencia mecánica

- Los tubos de acero inoxidable resisten las tensiones físicas y los cambios rápidos de temperatura, por lo que son adecuados para operaciones a escala industrial.

- Los tubos de cerámica (alúmina) son frágiles, pero destacan por su estabilidad a largo plazo en condiciones extremas.

- El cuarzo es frágil y suele limitarse a entornos de laboratorio con ciclos térmicos controlados.

-

Compatibilidad con la atmósfera

- El cuarzo y la alúmina son preferibles para atmósferas inertes o de vacío, mientras que el acero inoxidable soporta gases reductores (por ejemplo, H₂, CO).

- Los caudales y la composición del gas (por ejemplo, en procesos de CVD) deben coincidir con el material del tubo para evitar la contaminación o la degradación del tubo.

-

Rendimiento específico de la aplicación

- Tratamiento térmico:Los tubos de acero inoxidable son habituales para el endurecimiento de aleaciones.

- Deposición en capa fina:El cuarzo garantiza una contaminación mínima para un control preciso de la estequiometría.

- Sinterización:Los tubos de alúmina proporcionan estabilidad para el procesamiento de polvos cerámicos o metálicos.

-

Eficiencia energética

- Los metales reducen el tiempo de calentamiento gracias a su mayor conductividad, lo que disminuye los costes energéticos.

- La cerámica y el cuarzo retienen el calor durante más tiempo, lo que mejora la eficacia de los procesos por lotes pero requiere tiempos de arranque más largos.

-

Mantenimiento y vida útil

- El acero inoxidable requiere inspecciones periódicas para detectar oxidación o incrustaciones.

- La cerámica y el cuarzo requieren una manipulación cuidadosa para evitar grietas, pero ofrecen una vida útil más larga en entornos limpios.

¿Ha pensado cómo puede interactuar la selección del material del tubo con el sistema de suministro de gas de su horno? Por ejemplo, un desajuste podría provocar reacciones no deseadas o reducir la calidad del producto, factores que condicionan tranquilamente los resultados tanto en los laboratorios como en las líneas de producción.

Tabla resumen:

| Material del tubo | Propiedades clave | Mejores aplicaciones |

|---|---|---|

| Cuarzo | Alta pureza, baja conductividad térmica, quebradizo | Procesado de semiconductores, CVD, entornos de gran pureza |

| Alúmina | Resistente a la corrosión, estable hasta 1800°C | Atmósferas oxidantes/reductoras, cerámica de sinterización |

| Acero inoxidable | Duradero, alta conductividad térmica, reactivo | Tratamiento térmico industrial, recocido con hidrógeno |

Mejore el rendimiento de su horno con el material tubular adecuado. En KINTEK somos especialistas en soluciones de hornos de alta temperatura adaptadas a las necesidades específicas de su laboratorio.Tanto si necesita cuarzo para procesos ultralimpios, alúmina para condiciones extremas o acero inoxidable para durabilidad industrial, nuestros hornos tubulares personalizables garantizan precisión y fiabilidad. Póngase en contacto con nosotros para hablar de cómo podemos optimizar la configuración de su horno con nuestros materiales avanzados y nuestra gran experiencia en personalización.

Productos que podría estar buscando:

Explore los hornos tubulares CVD personalizados para la deposición precisa de películas finas

Ver ventanas de observación de alto vacío para la supervisión de procesos

Comprar componentes de vacío de acero inoxidable duraderos

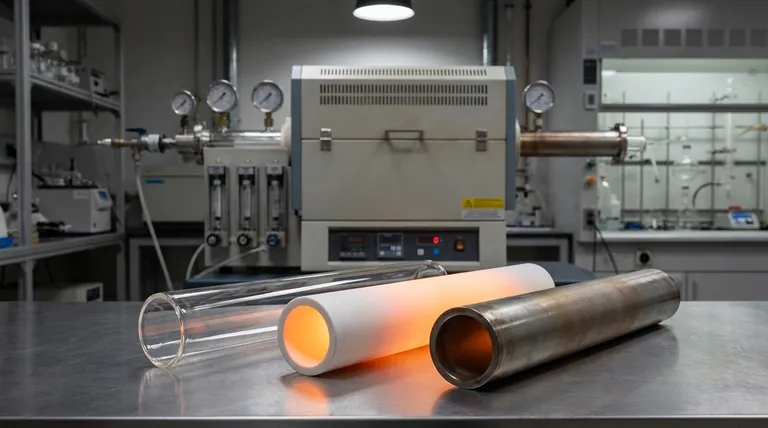

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué se considera versátil el horno tubular de 70 mm? Ideal para trabajos de laboratorio a alta temperatura y con atmósfera controlada

- ¿Cuál es la función principal de un horno tubular? Lograr un control atmosférico preciso para el procesamiento de materiales

- ¿Qué industrias utilizan comúnmente los hornos tubulares horizontales? Aplicaciones clave en ciencia de materiales y manufactura

- ¿Cuáles son las limitaciones de los hornos tubulares horizontales? Gestione el espacio, la temperatura y los desafíos de manipulación

- ¿Cuáles son las aplicaciones principales de los hornos tubulares? Desbloquee la precisión en el procesamiento a alta temperatura