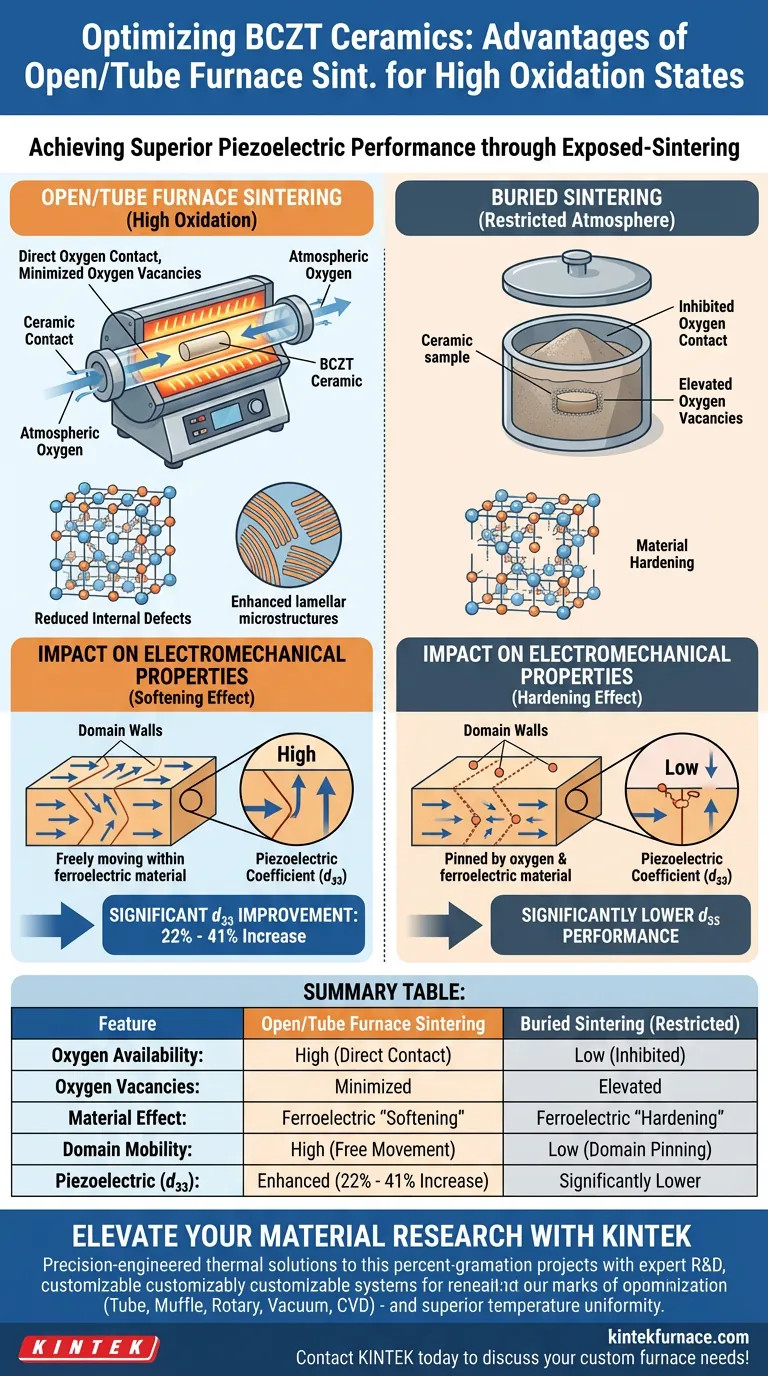

Utilizar un horno tubular de laboratorio o un horno de sinterizado abierto ofrece la ventaja distintiva de mantener un contacto completo y directo entre la cerámica (Ba0.85Ca0.15)(Zr0.1Ti0.9)O3 (BCZT) y el oxígeno atmosférico. Este entorno de "sinterizado expuesto" es fundamental para minimizar las vacantes de oxígeno, lo que se correlaciona directamente con una mejora significativa en el rendimiento piezoeléctrico.

Conclusión Clave Lograr un alto estado de oxidación en las cerámicas BCZT previene la formación de vacantes de oxígeno que "fijan" las paredes de dominio. Esto resulta en un efecto de "reblandecimiento" ferroeléctrico, aumentando la movilidad de los dominios y potenciando el coeficiente piezoeléctrico ($d_{33}$) entre un 22% y un 41% en comparación con muestras sinterizadas en entornos restringidos.

El Mecanismo de Oxidación y Rendimiento

Maximización del Contacto con el Oxígeno

El principal beneficio de un horno abierto o tubular es la disponibilidad sin restricciones de oxígeno. A diferencia de los métodos de sinterizado enterrado, donde las muestras se incrustan en polvo, el sinterizado abierto permite que la superficie de la cerámica interactúe libremente con la atmósfera.

Reducción de Defectos Internos

Esta exposición directa facilita un proceso de oxidación completo. Al garantizar una cantidad suficiente de oxígeno disponible durante la fase de alta temperatura (típicamente 1300–1500 °C), la concentración de vacantes de oxígeno internas se reduce significativamente.

Mejora de las Estructuras Lamelares

Esta oxidación es particularmente beneficiosa para cerámicas que exhiben estructuras lamelares. El entorno de aire abierto asegura que estas microestructuras complejas no sufran deficiencias de oxígeno que de otro modo degradarían sus propiedades eléctricas.

Impacto en las Propiedades Electromecánicas

El Efecto de "Reblandecimiento"

La reducción de las vacantes de oxígeno conduce a un fenómeno conocido como "reblandecimiento" del material. En los materiales ferroeléctricos, las vacantes de oxígeno a menudo actúan como sitios de anclaje que restringen el movimiento de las paredes de dominio.

Aumento de la Movilidad de los Dominios

Cuando estos sitios de anclaje se eliminan mediante alta oxidación, las paredes de dominio dentro de la estructura BCZT pueden moverse más libremente. Esta movilidad es el impulsor fundamental de la alta respuesta piezoeléctrica en estos materiales.

Mejora Significativa de la $d_{33}$

El resultado práctico de esta movilidad mejorada es un aumento medible en el coeficiente piezoeléctrico ($d_{33}$). Las cerámicas BCZT sinterizadas en abierto pueden exhibir valores de $d_{33}$ entre un 22% y un 41% más altos que sus contrapartes densas y deficientes en oxígeno.

Comprendiendo las Compensaciones: Abierto vs. Enterrado

Los Riesgos del Sinterizado Enterrado

Es importante comprender lo que se evita al usar un horno abierto. El método alternativo de "sinterizado enterrado" limita el contacto con el aire, inhibiendo el proceso de oxidación.

Endurecimiento del Material

Cuando la oxidación se inhibe, las concentraciones de vacantes de oxígeno aumentan. Esto conduce a un "endurecimiento" ferroeléctrico, caracterizado por una menor intensidad de polarización y una caída significativa en el rendimiento piezoeléctrico.

Consideraciones sobre la Uniformidad de la Temperatura

Si bien los hornos abiertos sobresalen en la oxidación, el proceso de sinterizado también requiere condiciones cinéticas precisas para el crecimiento del grano y la densificación. Asegúrese de que su horno mantenga una uniformidad de temperatura superior, ya que esto dicta la distribución final del tamaño del grano y la densidad.

Tomando la Decisión Correcta para su Objetivo

-

Si su enfoque principal es maximizar la sensibilidad piezoeléctrica ($d_{33}$): Elija un horno abierto o tubular para garantizar una oxidación completa, reducir el anclaje de vacantes y lograr la respuesta de material más "blanda" posible.

-

Si su enfoque principal es la densificación y el control del grano: Asegúrese de que su configuración de horno abierto ofrezca una excelente uniformidad de temperatura (rango de 1300–1500 °C), ya que esto controla la eliminación de poros y el crecimiento del grano independientemente de la atmósfera.

Al priorizar un entorno de sinterizado rico en oxígeno, desbloquea efectivamente todo el potencial de movilidad de dominios dentro de la red BCZT.

Tabla Resumen:

| Característica | Sinterizado en Horno Abierto/Tubular | Sinterizado Enterrado (Restringido) |

|---|---|---|

| Disponibilidad de Oxígeno | Alta (Contacto Directo) | Baja (Inhibida) |

| Vacantes de Oxígeno | Minimizadas | Elevadas |

| Efecto del Material | "Reblandecimiento" Ferroeléctrico | "Endurecimiento" Ferroeléctrico |

| Movilidad de Dominios | Alta (Movimiento Libre) | Baja (Anclaje de Dominios) |

| Piezoeléctrico ($d_{33}$) | Mejorado (Aumento del 22% - 41%) | Significativamente Menor |

Eleve su Investigación de Materiales con KINTEK

Maximice el rendimiento piezoeléctrico de sus cerámicas BCZT con soluciones térmicas diseñadas con precisión. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de alto rendimiento de Tubo, Mufla, Rotatorio, Vacío y CVD, todos personalizables para satisfacer sus requisitos específicos de oxidación y sinterizado. Nuestros hornos proporcionan la uniformidad de temperatura y el control atmosférico superiores necesarios para eliminar las vacantes de oxígeno y desbloquear una movilidad de dominios superior.

¿Listo para optimizar sus procesos de alta temperatura? ¡Contacte a KINTEK hoy mismo para discutir sus necesidades de hornos personalizados!

Guía Visual

Referencias

- Zihe Li, Chris Bowen. Porous Structure Enhances the Longitudinal Piezoelectric Coefficient and Electromechanical Coupling Coefficient of Lead‐Free (Ba<sub>0.85</sub>Ca<sub>0.15</sub>)(Zr<sub>0.1</sub>Ti<sub>0.9</sub>)O<sub>3</sub>. DOI: 10.1002/advs.202406255

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué ventajas ofrece el calentamiento multizona a los hornos tubulares de 70 mm? Precisión y eficiencia para procesos térmicos complejos

- ¿Por qué se requiere un horno tubular de alta precisión para los catalizadores PtCln/Fe-N-C? Garantice precisión subnanométrica

- ¿Por qué es necesario integrar placas de aleación de aluminio en las cubiertas de los hornos de tubo dividido? Garantizar la seguridad y la longevidad

- ¿Cuál es el potencial futuro de los hornos de tubos verticales de lecho fluidizado? Desbloquee la eficiencia y el crecimiento en su industria

- ¿Por qué se utilizan crisoles y hornos tubulares de corindón para la pre-carbonización de biomasa? Optimice su pirólisis a 500°C

- ¿Qué papel juega un horno tubular en el carbono derivado de biomasa? Desbloquee la carbonización y activación precisas

- ¿Cómo afecta la colocación de los materiales dentro de un horno tubular atmosférico al rendimiento y la pureza del LiFePO4?

- ¿Cuál es la importancia del tratamiento en horno tubular a 700 °C para T-Nb2O5/RMF? Desbloquee el máximo rendimiento pseudocondensador