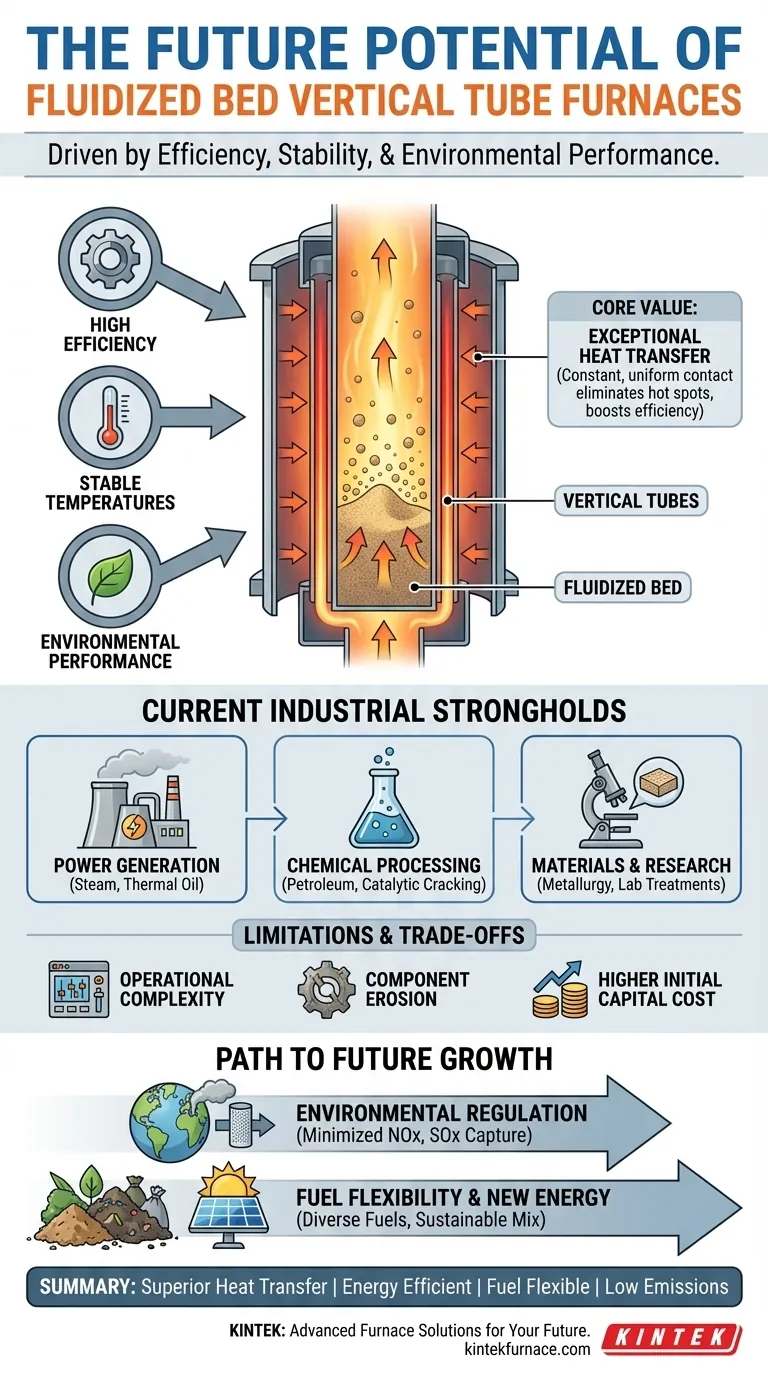

El potencial futuro de los hornos de tubos verticales de lecho fluidizado es significativo, impulsado por su eficiencia energética inherente, alta estabilidad y fuerte rendimiento ambiental. Estos hornos no son solo una mejora incremental; representan una tecnología fundamental preparada para una adopción más amplia en las industrias tradicionales y una expansión en el sector de las nuevas energías a medida que las regulaciones se endurecen y crecen las demandas de eficiencia.

El valor central de los hornos de tubos verticales de lecho fluidizado radica en sus excepcionales capacidades de transferencia de calor. Este principio único es el motor de su eficiencia energética, flexibilidad de combustible y ventajas ambientales, lo que los convierte en una opción estratégica para futuras aplicaciones de calentamiento industrial.

Cómo la tecnología crea valor

Un horno de lecho fluidizado funciona suspendiendo partículas sólidas, como arena o un catalizador, en una corriente ascendente de gas. Esto crea una mezcla "fluidizada" que se comporta como un líquido, lo que permite temperaturas extremadamente uniformes y una rápida transferencia de calor a los tubos verticales que atraviesan el lecho.

La base: transferencia de calor superior

El comportamiento "similar a un fluido" de las partículas sólidas asegura que cada superficie de los tubos internos esté en contacto constante y uniforme con la fuente de calor.

Esto elimina los puntos calientes comunes en otros tipos de hornos, lo que lleva a una mayor eficiencia y un control de proceso más preciso.

El resultado: alta estabilidad y eficiencia

La inmensa masa térmica del lecho fluidizado actúa como un amortiguador, proporcionando temperaturas de funcionamiento excepcionalmente estables incluso con fluctuaciones en la entrada de combustible.

Esta estabilidad, combinada con una rápida transferencia de calor, significa que se desperdicia menos energía, lo que se traduce directamente en un menor consumo de combustible y costos operativos.

Fortalezas industriales actuales

Estos hornos ya están probados y ampliamente implementados en varios sectores industriales críticos, lo que constituye la base para su crecimiento futuro.

Generación de energía y servicios públicos

Los hornos de lecho fluidizado son una piedra angular de la generación de energía moderna, particularmente en centrales eléctricas de carbón.

Se utilizan para generar vapor a alta presión para impulsar turbinas y para calentar aceites térmicos (calentamiento de medios térmicos) utilizados en varios procesos de la planta.

Procesamiento químico y petroquímico

En la industria química, estos hornos son vitales para procesos que requieren un control preciso de la temperatura, como el calentamiento de petróleo y el craqueo catalítico.

El calentamiento uniforme previene reacciones secundarias no deseadas y maximiza el rendimiento de productos valiosos.

Materiales e investigación avanzada

La tecnología también se aplica en metalurgia y materiales de construcción para calentar y procesar materias primas.

En entornos de laboratorio, estos hornos permiten tratamientos de materiales a alta temperatura como recocido y templado, lo que permite a los investigadores estudiar las propiedades de los materiales en condiciones atmosféricas controladas.

Comprensión de las ventajas y limitaciones

Si bien es potente, esta tecnología no es una solución universal. Comprender sus limitaciones es clave para tomar una decisión informada.

Complejidad operativa

Los sistemas de lecho fluidizado son hidrodinámicamente más complejos que los calentadores simples de combustión directa. Requieren sistemas de control más sofisticados y operadores más capacitados para gestionar la velocidad de fluidización y la densidad del lecho.

Erosión de componentes

El movimiento constante de las partículas abrasivas del lecho puede causar erosión en las superficies de los tubos internos y otros componentes con el tiempo. Esto requiere una cuidadosa selección de materiales y ciclos de mantenimiento planificados.

Mayor costo de capital inicial

La complejidad del sistema, incluida la necesidad de sopladores, sistemas de manejo de partículas y controles avanzados, a menudo resulta en una mayor inversión de capital inicial en comparación con diseños de hornos más simples.

El camino hacia el crecimiento futuro

El potencial futuro no radica solo en expandir las aplicaciones actuales, sino en adaptar la tecnología para resolver desafíos emergentes.

Fuerza impulsora 1: Regulación ambiental

La excelente mezcla y la temperatura de combustión controlada en un lecho fluidizado minimizan naturalmente la formación de contaminantes como los óxidos de nitrógeno (NOx). También se pueden agregar sorbentes como la piedra caliza directamente al lecho para capturar el dióxido de azufre (SOx), lo que la convierte en una tecnología clave para cumplir con las estrictas regulaciones ambientales.

Fuerza impulsora 2: Flexibilidad de combustible y nuevas energías

Los lechos fluidizados son excepcionalmente capaces de quemar una amplia variedad de combustibles, incluidos carbón de baja calidad, biomasa, residuos industriales y otros combustibles de oportunidad. Esta flexibilidad de combustible es crítica a medida que las industrias avanzan hacia una combinación energética más sostenible y diversa, posicionando la tecnología para un papel en el sector de las nuevas energías.

Cómo aplicar esto a su proyecto

Su decisión de adoptar esta tecnología debe basarse en su objetivo estratégico principal.

- Si su enfoque principal es maximizar la eficiencia operativa y reducir los costos de combustible: La transferencia de calor superior y la estabilidad térmica de un horno de lecho fluidizado ofrecen una ventaja clara y convincente.

- Si su enfoque principal es cumplir los objetivos ambientales o lograr flexibilidad de combustible: Esta tecnología proporciona una solución integrada para el control de emisiones y la capacidad de utilizar combustibles de bajo costo o sostenibles.

- Si su enfoque principal es la investigación de materiales avanzados o el desarrollo de procesos: El control preciso de la temperatura y la atmósfera lo convierte en una herramienta invaluable para aplicaciones a escala de laboratorio y piloto.

En última instancia, la adaptabilidad del horno de tubos verticales de lecho fluidizado lo convierte en una opción duradera y con visión de futuro para aplicaciones de calentamiento industrial exigentes.

Tabla resumen:

| Aspecto | Detalles clave |

|---|---|

| Ventajas principales | Transferencia de calor superior, eficiencia energética, alta estabilidad, flexibilidad de combustible, bajas emisiones |

| Aplicaciones actuales | Generación de energía (vapor, calentamiento de medios térmicos), procesamiento químico (calentamiento de petróleo, craqueo catalítico), investigación de materiales (recocido, templado) |

| Impulsores futuros | Regulaciones ambientales más estrictas, expansión a nuevos sectores energéticos, demanda de flexibilidad de combustible |

| Limitaciones | Mayor costo inicial, complejidad operativa, erosión de componentes por partículas abrasivas |

¿Listo para aprovechar el poder de la tecnología de lecho fluidizado para sus proyectos? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales e industriales únicos. Ya sea que esté en la generación de energía, el procesamiento químico o los nuevos sectores energéticos, podemos ayudarlo a lograr una eficiencia superior y un rendimiento ambiental. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden impulsar su éxito!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería