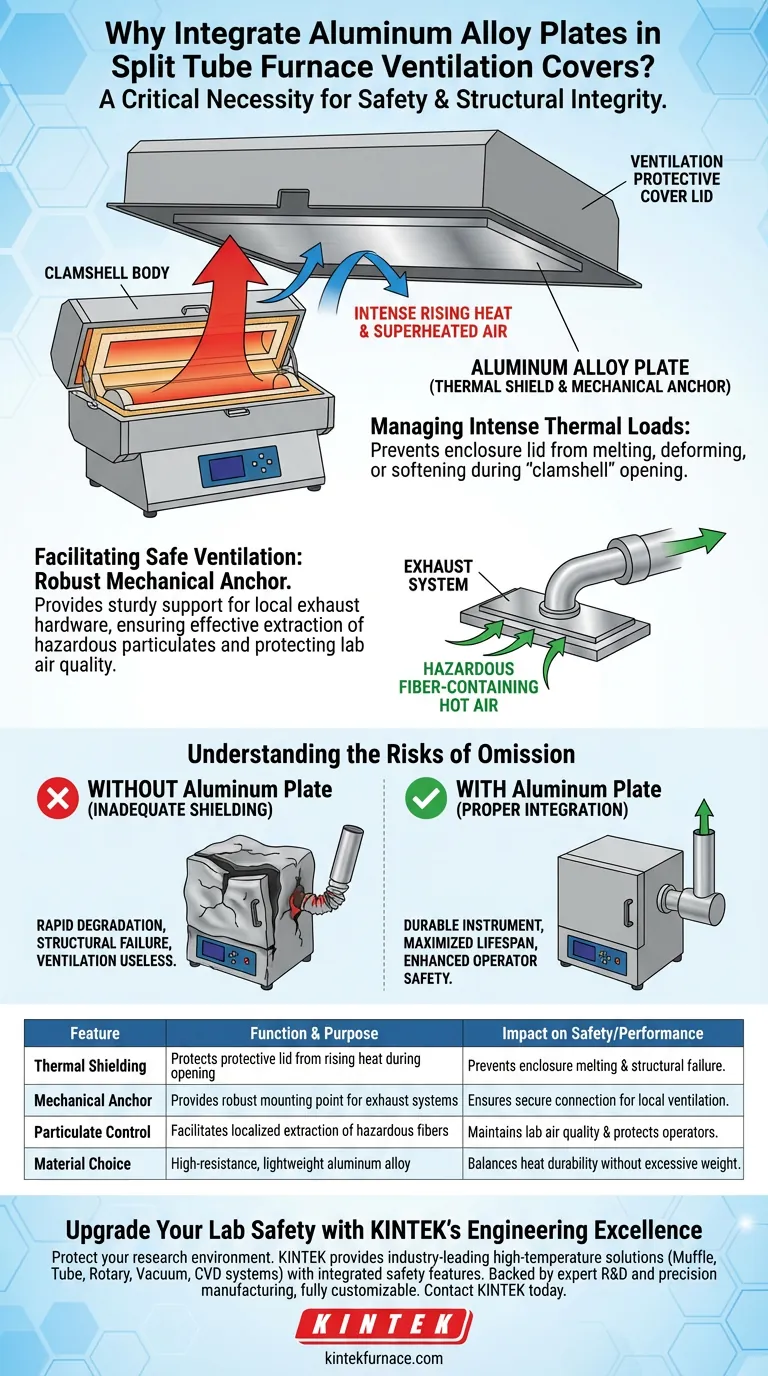

La integración de placas de aleación de aluminio es una necesidad crítica para preservar la integridad estructural y la seguridad de los hornos de tubo dividido. Estos componentes cumplen una doble función: actúan como un escudo térmico para evitar que el calor ascendente derrita o deforme la tapa del cerramiento protector cuando se abre el horno, y proporcionan un anclaje mecánico robusto para conectar los sistemas de escape y eliminar el aire caliente peligroso.

Conclusión principal La integración de placas de aleación de aluminio no es una característica opcional, sino un requisito de seguridad fundamental. Protege el equipo contra la deformación térmica catastrófica durante la operación de "concha de almeja" y permite la extracción eficaz y localizada de partículas que contienen fibras.

Gestión de Cargas Térmicas Intensas

El Desafío de la Operación de Concha de Almeja

Los hornos de tubo dividido están diseñados para abrirse de manera similar a una concha de almeja, lo que expone la capa de aislamiento interna directamente al medio ambiente. Cuando el cuerpo del horno se abre mientras está caliente, una columna masiva de aire sobrecalentado se eleva inmediatamente hacia arriba.

Prevención de Fallas del Cerramiento

Sin una barrera térmica dedicada, este calor ascendente golpea la parte inferior de la cubierta protectora de ventilación. La placa de aleación de aluminio actúa como un escudo térmico crítico en esta zona específica. Evita que la tapa del cerramiento protector se ablande, deforme o derrita bajo el intenso estrés térmico.

Facilitación de Ventilación Segura

Provisión de un Anclaje Estructural

Una ventilación eficaz requiere una conexión física segura entre el horno y el sistema de escape. La placa de aluminio sirve como un punto de soporte mecánico robusto. Esto permite la fijación fiable de hardware de extracción local, que los cerramientos de plástico ligero o de chapa metálica delgada podrían no soportar eficazmente.

Control de Partículas Peligrosas

Los materiales de aislamiento dentro de los hornos de alta temperatura pueden liberar fibras durante la operación. Al anclar eficazmente el sistema de escape, la placa de aluminio garantiza que este aire caliente que contiene fibras sea capturado en la fuente. Esto evita que las partículas peligrosas entren en el entorno del laboratorio o del lugar de trabajo.

Comprensión de los Riesgos de Omisión

La Consecuencia de un Blindaje Inadecuado

Es una idea errónea común que la carcasa exterior de un horno es inherentemente capaz de soportar las temperaturas internas de operación. Omitir estos refuerzos de aluminio conduce a una rápida degradación de la carcasa. Esto resulta no solo en daños cosméticos, sino en fallas estructurales que pueden inutilizar el sistema de ventilación.

Equilibrio entre Peso y Durabilidad

Si bien agregar placas de metal aumenta el peso de la cubierta protectora, este compromiso es inevitable por razones de seguridad. La aleación de aluminio ofrece un equilibrio específico, proporcionando alta resistencia térmica y resistencia mecánica sin agregar el peso excesivo asociado con metales más densos como el acero.

Garantizar la Integridad del Sistema

Para maximizar la vida útil de su equipo y la seguridad de sus operadores, considere lo siguiente:

- Si su enfoque principal es la longevidad del equipo: Asegúrese de que las placas de aluminio se inspeccionen regularmente en busca de signos de estrés térmico, ya que se sacrifican para salvar el cerramiento exterior.

- Si su enfoque principal es la seguridad del operador: Verifique que el sistema de extracción local esté firmemente atornillado al punto de soporte de aluminio para garantizar la eliminación de fibras en el aire.

Un blindaje térmico debidamente integrado es la diferencia entre un instrumento duradero y seguro y un peligro potencial de laboratorio.

Tabla Resumen:

| Característica | Función y Propósito | Impacto en la Seguridad/Rendimiento |

|---|---|---|

| Blindaje Térmico | Protege la tapa protectora del calor ascendente durante la apertura de la concha de almeja | Previene el derretimiento, ablandamiento y falla estructural del cerramiento |

| Anclaje Mecánico | Proporciona un punto de montaje robusto para sistemas de escape | Asegura una conexión segura para hardware de ventilación local |

| Control de Partículas | Facilita la extracción localizada de fibras peligrosas | Mantiene la calidad del aire del laboratorio y protege a los operadores |

| Elección del Material | Aleación de aluminio ligera y de alta resistencia | Equilibra la durabilidad al calor sin un aumento excesivo de peso |

Mejore la Seguridad de su Laboratorio con la Excelencia en Ingeniería de KINTEK

Proteja su entorno de investigación del estrés térmico y las partículas peligrosas. KINTEK ofrece soluciones de alta temperatura líderes en la industria, incluidos sistemas de mufla, tubo, rotatorios, de vacío y CVD, todos meticulosamente diseñados con características de seguridad integradas como el blindaje térmico.

Respaldados por I+D experta y fabricación de precisión, nuestros hornos de laboratorio son totalmente personalizables para cumplir con sus requisitos técnicos específicos. Contacte a KINTEK hoy para discutir cómo nuestros robustos diseños de hornos pueden mejorar la seguridad y la longevidad del equipo de su laboratorio.

Guía Visual

Referencias

- Nina Z. Janković, Desirée L. Plata. Particles in a box: novel design and evaluation of an adaptable engineering control enclosure for a common split tube furnace to eliminate occupational exposure to refractory ceramic insulation fibers. DOI: 10.1039/d3en00041a

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo facilita un horno tubular la hidrogenación en fase gaseosa para Zircaloy-4? Lograr una precipitación precisa de hidruros

- ¿Cómo garantiza un horno tubular una distribución uniforme de la temperatura? Descubra los mecanismos clave para un calentamiento preciso

- ¿Cuáles son los requisitos técnicos para un horno de tubo en dopaje de nitrógeno? Especificaciones esenciales para el procesamiento de óxidos metálicos

- ¿Cuáles son los componentes principales de un horno de tubo de atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Qué ventajas ofrece el calentamiento multizona a los hornos tubulares de 70 mm? Precisión y eficiencia para procesos térmicos complejos

- ¿Cuál es la función de un Horno de Tubo en la oxidación térmica de la aleación Ti6Al4V? Mejorar la dureza y la resistencia al desgaste

- ¿Por qué es necesaria la calcinación en un horno tubular para el pretratamiento de nanopartículas de ZnS? Lograr pureza óptica y estabilidad

- ¿Cuáles son los componentes clave de un horno tubular? Desbloquee la precisión en el procesamiento a alta temperatura