La calcinación es el puente crítico entre la síntesis química bruta y la fabricación de cerámicas de alto rendimiento. Específicamente, el tratamiento de nanopartículas de ZnS en un horno tubular —típicamente entre 600-800 °C al vacío o en atmósfera controlada— es necesario para eliminar impurezas volátiles y estabilizar la fase cristalina, asegurando que el material final prensado en caliente retenga una alta transmitancia de luz.

Conclusión principal: La calcinación transforma nanopartículas volátiles e inestables en una materia prima robusta para el sinterizado. Sirve un doble propósito: purificar químicamente la superficie para prevenir defectos ópticos y modificar físicamente la forma de las partículas para prevenir la formación de poros permanentes e intragranulares durante el prensado en caliente.

Lograr Pureza Óptica y Estabilidad de Fase

Eliminación de Contaminantes Superficiales

Las nanopartículas brutas a menudo retienen impurezas adsorbidas del proceso de síntesis. La calcinación desorbe eficazmente estos contaminantes de la superficie del polvo.

Eliminación de Residuos Orgánicos

En muchas rutas de síntesis, se utilizan tensioactivos y disolventes orgánicos —como oleilamina y éter difenílico— para controlar el crecimiento de las partículas. Un entorno de alta temperatura facilita la oxidación térmica de estos precursores, asegurando que el polvo de óxido final sea químicamente puro.

Control de la Fase Cristalina

Para aplicaciones ópticas, la estructura cristalina es primordial. La calcinación reduce el contenido de la fase alfa-ZnS. Esta estabilización es vital porque las transiciones de fase durante el posterior sinterizado por prensado en caliente pueden disminuir drásticamente la transmitancia de luz de la cerámica final.

Optimización de la Mecánica del Polvo para el Prensado en Caliente

Transformación de la Morfología de las Partículas

Los polvos brutos a menudo exhiben formas irregulares, similares a escamas, que resisten un empaquetamiento eficiente. La calcinación a baja temperatura transforma estas partículas en formas esféricas. Este cambio morfológico mejora significativamente tanto la fluidez como la dispersabilidad, permitiendo una densidad más uniforme durante la etapa de prensado.

Regulación de la Actividad de Sinterizado

Las nanopartículas son altamente reactivas; sin tratamiento, pueden sinterizarse de forma demasiado agresiva. La calcinación promueve el crecimiento de grano apropiado, lo que reduce la actividad de sinterizado excesiva.

Prevención de Poros Intragranulares

Si la actividad de sinterizado no se controla, el material se densifica demasiado rápido. Esta rápida densificación puede atrapar poros *dentro* de los granos (poros intragranulares), que son casi imposibles de eliminar más tarde. El pretratamiento asegura una tasa de densificación controlada, manteniendo los poros en los límites de los granos donde pueden ser eliminados.

Comprender las Compensaciones: Los Riesgos de la Densificación Rápida

El Peligro de la Reactividad Excesiva

Es una idea errónea común que una mayor reactividad es siempre mejor para el sinterizado. En realidad, la actividad de sinterizado excesiva es un inconveniente para las cerámicas ópticas.

La Consecuencia de Omitir la Calcinación

Si omite este paso, el polvo se densificará de manera desigual y demasiado rápido. Esto resulta en una microestructura plagada de defectos y gases atrapados. Aunque el material pueda parecer sólido, su rendimiento óptico —específicamente la transparencia— se verá comprometido debido a los centros de dispersión causados por estos defectos residuales.

Tomar la Decisión Correcta para su Objetivo

Para maximizar el rendimiento de sus cerámicas de ZnS, alinee sus parámetros de calcinación con sus restricciones de defectos específicas:

- Si su enfoque principal es la Transmitancia Óptica: Priorice la eliminación de la fase alfa-ZnS y los residuos orgánicos para prevenir la dispersión y la absorción.

- Si su enfoque principal es la Densidad Estructural: Concéntrese en transformar la forma de las partículas en esferas para prevenir poros intragranulares y asegurar un empaquetamiento uniforme.

El prensado en caliente exitoso comienza con un polvo químicamente puro, estable en fase y físicamente uniforme.

Tabla Resumen:

| Característica | Impacto de la Calcinación en Nanopartículas de ZnS |

|---|---|

| Pureza Química | Elimina residuos orgánicos (oleilamina) y contaminantes superficiales. |

| Control de Fase | Reduce la fase alfa-ZnS para prevenir defectos de dispersión de luz. |

| Morfología | Transforma escamas irregulares en formas esféricas para un mejor empaquetamiento. |

| Actividad de Sinterizado | Regula la tasa de densificación para prevenir poros intragranulares atrapados. |

| Calidad Final | Esencial para lograr alta transmitancia óptica y densidad estructural. |

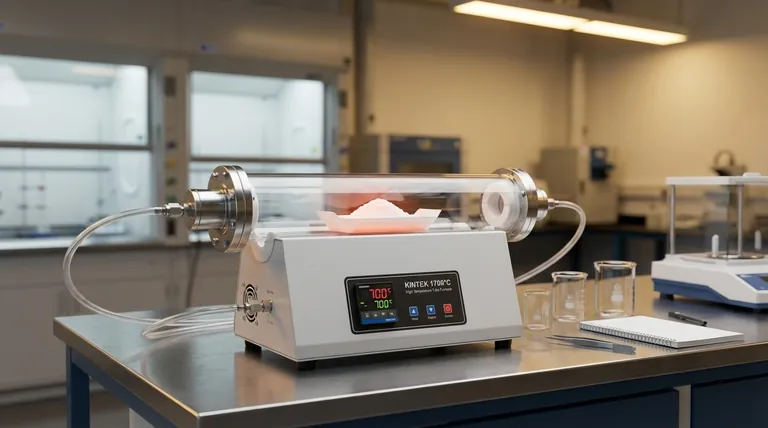

Mejore su Fabricación de Cerámicas con KINTEK

El pretratamiento preciso es la base de los materiales ópticos de alto rendimiento. KINTEK proporciona soluciones térmicas líderes en la industria, incluyendo hornos Tubulares, de Vacío, CVD y Mufla, diseñados específicamente para manejar delicados procesos de calcinación y sinterizado de ZnS.

Respaldados por I+D experta y fabricación de precisión, nuestros sistemas son totalmente personalizables para satisfacer sus necesidades únicas de laboratorio o producción. Asegure que sus nanopartículas logren una estabilidad de fase y pureza perfectas: ¡contáctenos hoy mismo para encontrar su solución de horno personalizada!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son las aplicaciones principales de los hornos tubulares de alta temperatura? Desbloquee el control de calor preciso para la ciencia de materiales

- ¿Qué papel juegan los hornos de tubo de vacío en la fabricación de cerámica y vidrio? Desbloquee materiales densos y de alta pureza

- ¿Cómo funciona la lana de cerámica como material de soporte en un reactor de tubo? Garantice la precisión de la gasificación a alta temperatura

- ¿Cuál es el papel específico de un horno tubular en la síntesis de borato de cobalto y sodio (NCBO)? Lograr cristales puros

- ¿Cuáles son las características de los hornos tubulares más elaborados? Control de precisión para el procesamiento térmico avanzado

- ¿Cómo facilita un horno tubular de alta temperatura la etapa de pirólisis en los catalizadores FeNC? Procesamiento Térmico de Precisión

- ¿Cuál es el propósito de un motor paso a paso equipado con un reductor 100:1 en un horno tubular? Lograr un control de precisión

- ¿Cómo facilitan los hornos de tubo de grado industrial la preparación de perovskitas de alta estabilidad? Mejora la pureza de fase