En la fabricación de cerámica y vidrio avanzados, los hornos de tubo de vacío se utilizan principalmente para la sinterización y fusión a alta temperatura. Su función es crear un entorno controlado y libre de oxígeno que permita la unión estrecha de las partículas del material, lo que mejora significativamente la densidad, la pureza y la resistencia mecánica del producto final.

El papel fundamental de un horno de vacío no es solo proporcionar calor, sino eliminar la contaminación atmosférica. Este entorno controlado es lo que permite la producción de cerámicas y vidrios de alta pureza y alta densidad con propiedades inalcanzables mediante el cocido atmosférico convencional.

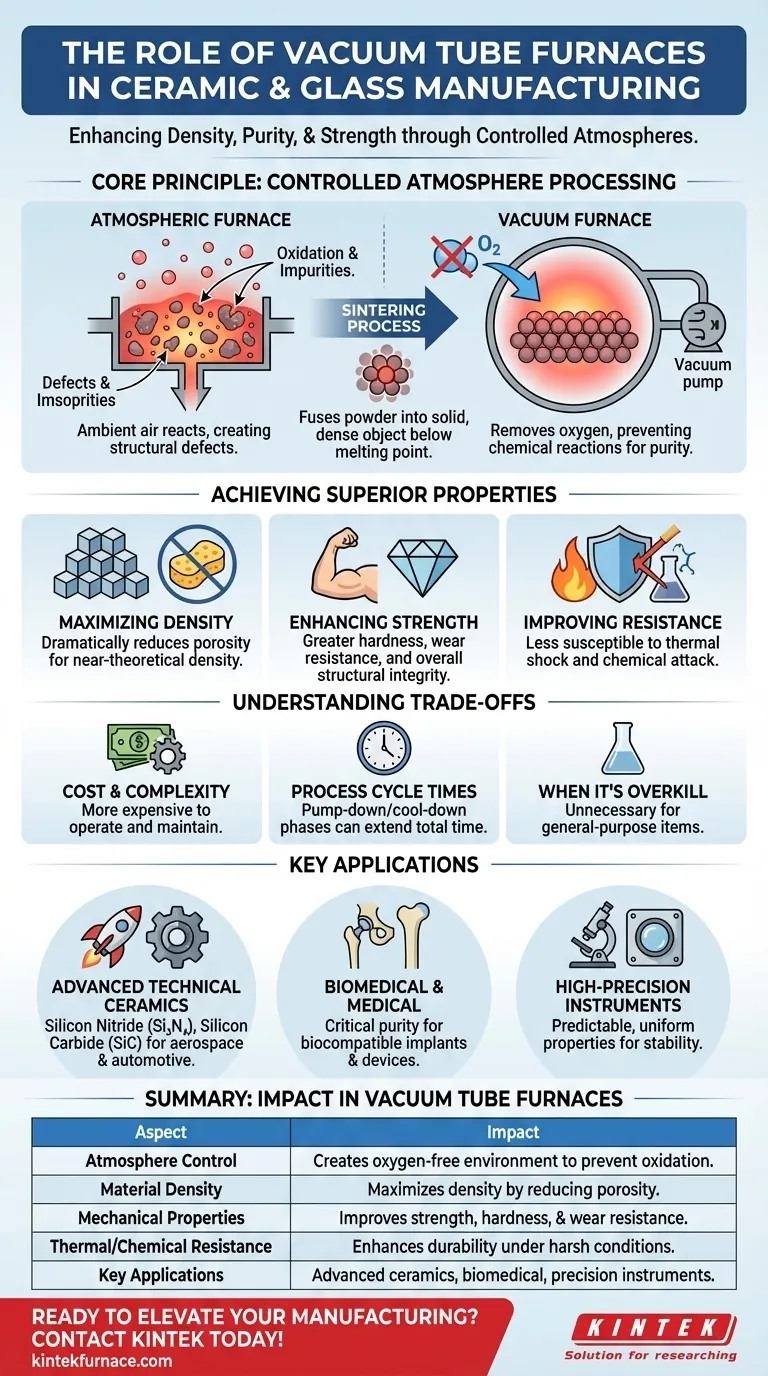

El principio fundamental: Procesamiento en atmósfera controlada

La ventaja fundamental de un horno de vacío es su capacidad para eliminar gases reactivos —principalmente oxígeno— de la cámara de procesamiento. Esto desbloquea un nivel de calidad del material que de otro modo sería imposible.

¿Qué es la sinterización?

La sinterización es un proceso térmico que consolida un compacto de polvo en un objeto sólido y denso. El calor se aplica al material por debajo de su punto de fusión, lo que hace que las partículas individuales se fusionen, reduciendo los vacíos y aumentando la densidad.

Por qué el vacío lo cambia todo

En un horno estándar, el aire ambiente reacciona con el material a altas temperaturas, un proceso conocido como oxidación. Esto introduce impurezas y crea defectos estructurales.

Un horno de vacío elimina el aire, previniendo estas reacciones químicas no deseadas. Esto asegura que la composición química del material permanezca pura y que su estructura final sea uniforme y libre de contaminación atmosférica.

Lograr propiedades de material superiores

Al prevenir la oxidación y eliminar los gases atrapados, el procesamiento al vacío se traduce directamente en características físicas y mecánicas superiores en el producto final.

Maximización de la densidad y eliminación de la porosidad

Durante la sinterización, un vacío ayuda a extraer los gases residuales de entre las partículas del material. Este proceso reduce drásticamente la porosidad (la presencia de pequeños huecos) y permite que el material alcance una densidad teórica cercana.

Un material más denso es inherentemente más fuerte y más duradero.

Mejora de la resistencia mecánica y la dureza

La reducción de la porosidad y la eliminación de impurezas dan como resultado una cerámica o vidrio con propiedades mecánicas significativamente mejoradas. Esto incluye mayor dureza, resistencia al desgaste y resistencia estructural general.

Estas características son críticas para los componentes utilizados en entornos de alto estrés o extremos, como piezas aeroespaciales o herramientas de corte industriales.

Mejora de la resistencia térmica y química

Una estructura densa y no porosa es menos susceptible al choque térmico y al ataque químico. Con menos vías para que penetren el calor o los productos químicos, la integridad del material se mantiene incluso bajo condiciones operativas adversas.

Comprender las compensaciones

Aunque ofrecen una calidad inigualable, los hornos de vacío no son la solución para todas las aplicaciones. Comprender sus limitaciones es clave para tomar una decisión informada.

Costo y complejidad

Los sistemas de vacío son más costosos de comprar, operar y mantener que los hornos atmosféricos estándar. Requieren bombas especializadas, sellos y sistemas de control que aumentan su complejidad.

Tiempos de ciclo del proceso

Lograr un alto vacío y luego ejecutar un ciclo controlado de calentamiento y enfriamiento puede llevar mucho tiempo. Las fases de bombeo y enfriamiento a menudo hacen que el tiempo total del proceso sea más largo que el cocido convencional.

Cuándo es excesivo

Para muchas cerámicas de uso general o artículos de vidrio decorativos, el nivel de pureza y densidad proporcionado por un horno de vacío es innecesario. Un horno atmosférico estándar suele ser más que suficiente y mucho más rentable para estas aplicaciones.

Aplicaciones clave impulsadas por el procesamiento al vacío

Las capacidades únicas de los hornos de vacío los hacen esenciales para la fabricación de los materiales más exigentes.

Cerámicas técnicas avanzadas

Materiales como el nitruro de silicio (Si₃N₄) y el carburo de silicio (SiC) se procesan en hornos de vacío. Su excepcional resistencia y resistencia térmica los hacen vitales para componentes aeroespaciales, automotrices y de defensa.

Dispositivos biomédicos y médicos

La pureza inherente de las cerámicas sinterizadas al vacío es fundamental para los implantes y dispositivos médicos. El proceso garantiza la biocompatibilidad y elimina contaminantes que podrían causar reacciones adversas en el cuerpo humano.

Instrumentos de alta precisión

Los componentes para instrumentos científicos e industriales de alta precisión exigen materiales con propiedades predecibles, uniformes y estabilidad extrema. El procesamiento al vacío proporciona el control necesario para cumplir con estos estrictos estándares de calidad.

Tomar la decisión correcta para su objetivo

La selección de la tecnología de procesamiento térmico correcta depende completamente del rendimiento requerido y las limitaciones de costo de su producto final.

- Si su enfoque principal es el máximo rendimiento y pureza para aplicaciones críticas: Un horno de vacío es esencial para lograr la densidad, resistencia e inercia química requeridas.

- Si su enfoque principal es la producción rentable de materiales de uso general: Un horno atmosférico convencional es la opción más práctica y económica.

- Si su enfoque principal es la investigación y el desarrollo de materiales novedosos: El control preciso sobre la atmósfera y la temperatura en un horno de vacío lo convierte en una herramienta invaluable para la innovación.

En última instancia, elegir el horno correcto consiste en adaptar las capacidades del proceso al propósito previsto del material.

Tabla de resumen:

| Aspecto | Impacto en los hornos de tubo de vacío |

|---|---|

| Control de atmósfera | Crea un entorno libre de oxígeno para prevenir la oxidación y la contaminación |

| Densidad del material | Maximiza la densidad al reducir la porosidad mediante la eliminación de gases |

| Propiedades mecánicas | Mejora la resistencia, la dureza y la resistencia al desgaste |

| Resistencia térmica/química | Mejora la durabilidad bajo condiciones adversas |

| Aplicaciones clave | Se utiliza en cerámicas avanzadas, dispositivos biomédicos e instrumentos de precisión |

¿Listo para elevar su fabricación de cerámica y vidrio con soluciones avanzadas de alta temperatura? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios tecnologías de hornos de vanguardia. Nuestra línea de productos —que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD— está respaldada por sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Logre pureza, densidad y rendimiento superiores en sus materiales: contáctenos hoy para discutir cómo podemos apoyar sus objetivos.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas