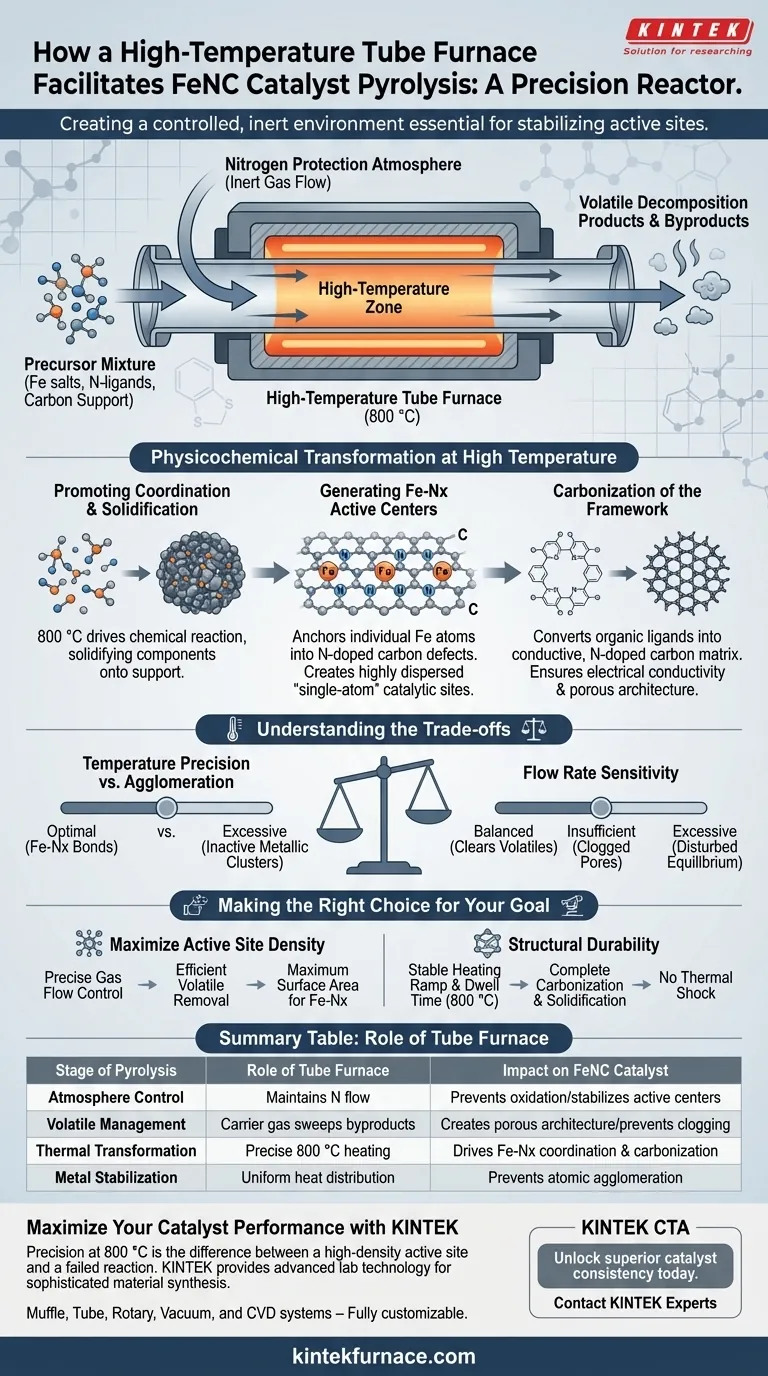

Un horno tubular de alta temperatura actúa como un reactor de precisión que facilita la pirólisis de los catalizadores FeNC al crear un entorno controlado e inerte esencial para estabilizar los sitios activos. Específicamente, utiliza una atmósfera de protección de nitrógeno a temperaturas alrededor de 800 °C para impulsar la coordinación fisicoquímica del hierro y el nitrógeno, al mismo tiempo que purga los subproductos volátiles.

Conclusión Clave El horno tubular no se limita a calentar el material; orquesta un delicado equilibrio entre la carbonización y la formación de enlaces químicos. Al mantener un flujo estricto de nitrógeno, obliga a las sales de hierro a coordinarse con ligandos de nitrógeno en el soporte de carbono, fijando los centros activos críticos de Fe-Nx antes de que el metal pueda aglomerarse.

El Papel Crítico de la Atmósfera Controlada

Establecimiento de la Protección con Nitrógeno

La función fundamental del horno tubular durante esta etapa es el mantenimiento de una atmósfera de protección de nitrógeno.

Al sellar el entorno de reacción, el horno evita la entrada de oxígeno, que de lo contrario combustionaría el soporte de carbono y oxidaría prematuramente los precursores de hierro.

Expulsión de Productos de Descomposición Volátiles

Durante la pirólisis, los componentes orgánicos de los materiales precursores se descomponen, liberando gases volátiles.

El flujo de nitrógeno dentro del tubo actúa como un mecanismo portador, arrastrando activamente estos productos de descomposición lejos del catalizador sólido.

La eliminación de estos volátiles es fundamental para evitar que se readsorban o interfieran con la formación de la estructura porosa deseada.

Transformación Fisicoquímica a Alta Temperatura

Promoción de la Coordinación y Solidificación

A las temperaturas de procesamiento (típicamente alrededor de 800 °C), la energía térmica impulsa una reacción química específica entre las sales metálicas y los ligandos orgánicos que contienen nitrógeno.

El entorno del horno facilita la solidificación de estos componentes en el soporte de carbono.

Este tratamiento térmico transforma la mezcla precursora suelta en un material robusto e integrado donde los átomos de hierro están químicamente unidos a la estructura en lugar de simplemente descansar sobre ella.

Generación de Centros Activos Fe-Nx

El objetivo final de esta etapa de pirólisis es la creación de centros activos Fe-Nx distribuidos uniformemente.

El horno tubular proporciona las condiciones termodinámicas necesarias para anclar átomos de hierro individuales en defectos de carbono dopados con nitrógeno.

Esto da como resultado los sitios catalíticos "de átomo único" o altamente dispersos que definen el rendimiento de los catalizadores FeNC de alta calidad.

Carbonización del Marco

Más allá de los sitios metálicos, el alto calor induce la carbonización del marco de soporte (como ZIF-8 u otros polímeros).

Este proceso convierte los ligandos orgánicos en una matriz de carbono conductora y dopada con nitrógeno.

Esta evolución estructural asegura que el catalizador tenga la conductividad eléctrica y la arquitectura porosa necesarias para funcionar en aplicaciones electroquímicas.

Comprensión de los Compromisos

Precisión de Temperatura vs. Aglomeración

Si bien se necesitan altas temperaturas para graficar el carbono y formar enlaces Fe-Nx, el calor excesivo puede ser perjudicial.

Si el control de la temperatura es impreciso y excede los límites óptimos, los átomos de metal pueden migrar y aglomerarse en cúmulos metálicos inactivos (nanopartículas) en lugar de permanecer como sitios atómicos dispersos.

Sensibilidad al Caudal

La tasa de flujo de nitrógeno es una variable crítica que debe equilibrarse.

Un flujo insuficiente puede no lograr eliminar los residuos volátiles, obstruyendo los poros del catalizador. Por el contrario, un flujo turbulento o excesivo podría perturbar el equilibrio térmico o desplazar físicamente los polvos precursores más ligeros antes de que solidifiquen.

Tomando la Decisión Correcta para su Objetivo

Si su enfoque principal es maximizar la densidad de sitios activos: Priorice un horno con control preciso del flujo de gas para garantizar que los volátiles se eliminen de manera eficiente, permitiendo la máxima área superficial para la coordinación de Fe-Nx.

Si su enfoque principal es la durabilidad estructural: Concéntrese en la estabilidad de la rampa de calentamiento y el tiempo de permanencia a 800 °C para garantizar la carbonización completa y la solidificación de la matriz de soporte sin choque térmico.

El horno tubular es el instrumento que transforma una mezcla química en un catalizador funcional al hacer cumplir estrictamente las leyes atmosféricas y térmicas requeridas para la coordinación atómica.

Tabla Resumen:

| Etapa de Pirólisis | Rol del Horno Tubular | Impacto en el Catalizador FeNC |

|---|---|---|

| Control de Atmósfera | Mantiene el flujo de nitrógeno (inerte) | Previene la oxidación; estabiliza los centros activos. |

| Gestión de Volátiles | El gas portador arrastra subproductos | Crea arquitectura porosa; previene la obstrucción de poros. |

| Transformación Térmica | Calentamiento preciso a 800 °C | Impulsa la coordinación Fe-Nx y la carbonización. |

| Estabilización de Metales | Distribución uniforme del calor | Previene la aglomeración atómica en cúmulos inactivos. |

Maximice el Rendimiento de su Catalizador con KINTEK

La precisión a 800 °C es la diferencia entre un sitio activo de alta densidad y una reacción fallida. KINTEK proporciona la tecnología de laboratorio avanzada necesaria para la síntesis de materiales sofisticados. Respaldados por I+D y fabricación expertos, ofrecemos sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades específicas de investigación o industriales.

Desbloquee una consistencia superior del catalizador hoy mismo.

Contacte a los Expertos de KINTEK

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo funciona un horno tubular? Domine el control preciso del calor y la atmósfera

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cómo funcionan los hornos de tubo? Logre un procesamiento térmico preciso para sus materiales

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería