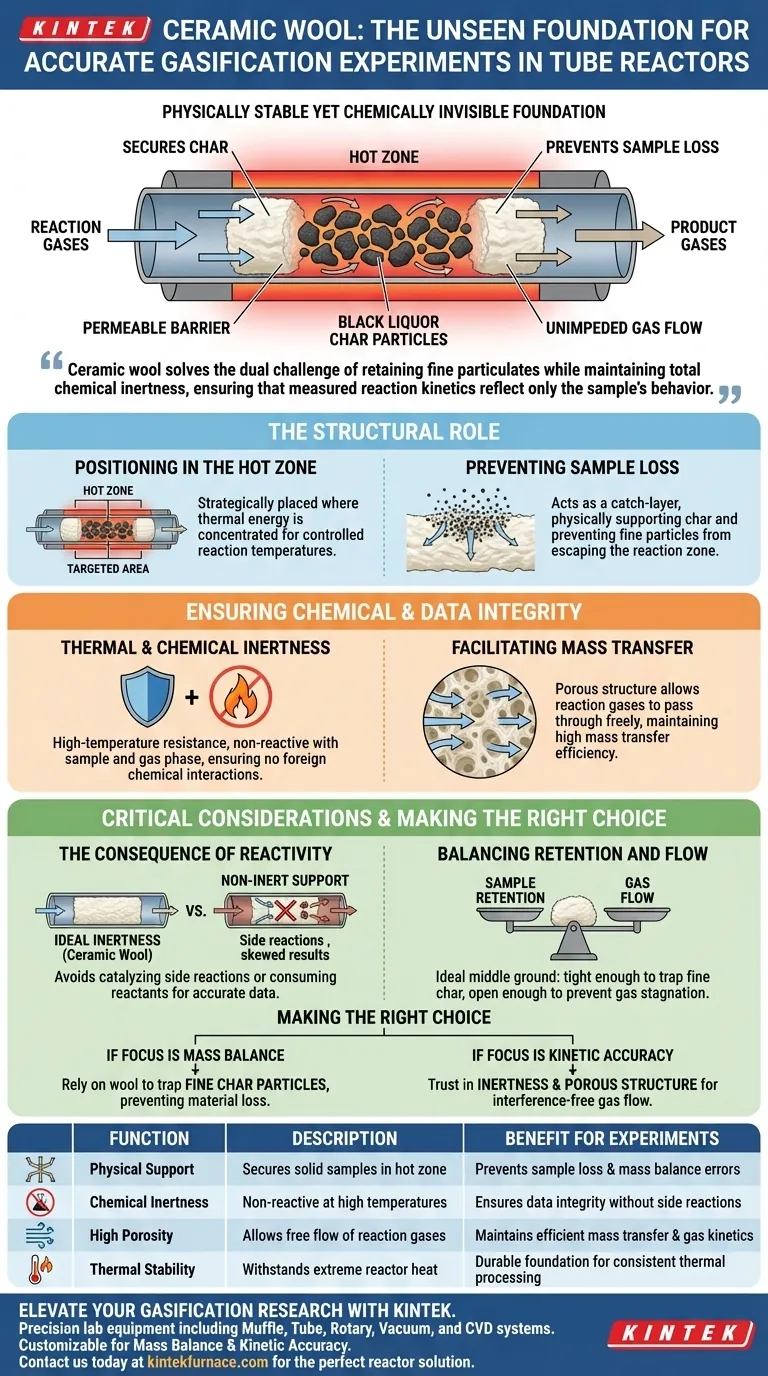

La lana de cerámica actúa como una base físicamente estable pero químicamente invisible para las muestras sólidas dentro del entorno de alta temperatura de un reactor de tubo. Crea una barrera permeable en la zona caliente que asegura las partículas de carbón de licor negro, evitando que caigan fuera de la zona de reacción sin impedir el flujo de gases esenciales.

La lana de cerámica resuelve el doble desafío de retener finas partículas mientras se mantiene una inercia química total, asegurando que la cinética de reacción medida refleje solo el comportamiento de la muestra y no el material de soporte.

El papel estructural de la lana de cerámica

Posicionamiento en la zona caliente

En los experimentos de gasificación, la reacción debe ocurrir a temperaturas específicas y controladas. La lana de cerámica se coloca estratégicamente directamente en la zona caliente del reactor de tubo.

Este posicionamiento asegura que las muestras de carbón de licor negro se mantengan precisamente donde se concentra la energía térmica.

Prevención de la pérdida de muestras

Una de las principales funciones mecánicas de la lana de cerámica es actuar como una capa de retención. Soporta físicamente las muestras de carbón y evita que las partículas finas caigan a través del tubo del reactor.

Sin esta barrera física, las partículas más pequeñas podrían escapar de la zona de reacción, lo que llevaría a datos incompletos o errores de balance de masa.

Garantía de la integridad química y de los datos

Inercia térmica y química

Para obtener mediciones precisas de gasificación, el material de soporte no debe formar parte del experimento. La lana de cerámica posee una excelente resistencia a altas temperaturas, lo que le permite soportar el calor del reactor sin degradarse.

Además, es químicamente inerte. Permanece no reactiva tanto con la muestra de carbón sólida como con la fase gaseosa circundante, asegurando que no haya interacciones químicas extrañas que sesguen los resultados.

Facilitación de la transferencia de masa

Si bien la lana debe retener la muestra sólida, no debe bloquear el flujo de gas. La lana de cerámica presenta una estructura altamente porosa que permite que los gases de reacción pasen libremente.

Esta porosidad mantiene una alta eficiencia de transferencia de masa, lo cual es fundamental para asegurar que el proceso de gasificación proceda sin obstáculos.

Consideraciones críticas para la integridad experimental

La consecuencia de la reactividad

Un error común en el diseño del reactor es seleccionar un material de soporte que interactúe con la muestra. Si la capa de soporte no es completamente inerte, puede catalizar reacciones secundarias o consumir reactivos.

La lana de cerámica se utiliza específicamente para evitar esta variable, asegurando que los cambios en la fase gaseosa se atribuyan únicamente a la gasificación del carbón.

Equilibrio entre retención y flujo

La compensación en la selección del material de soporte se encuentra entre la retención de la muestra y el flujo de gas. Un material demasiado denso podría retener bien las partículas finas pero obstruir el reactor.

La lana de cerámica sirve como el punto intermedio ideal, ofreciendo una matriz lo suficientemente compacta para atrapar el carbón fino pero lo suficientemente abierta para evitar la contrapresión o el estancamiento del gas.

Tomando la decisión correcta para su experimento

Para asegurar que sus datos de gasificación sean confiables, aplique las propiedades específicas de la lana de cerámica a sus objetivos experimentales:

- Si su enfoque principal es el Balance de Masa: Confíe en la lana de cerámica para atrapar las partículas finas de carbón, evitando la pérdida de material que arruinaría el análisis gravimétrico.

- Si su enfoque principal es la Precisión Cinética: Confíe en la inercia química y la estructura porosa de la lana para permitir el flujo de gases sin interferencias.

Al utilizar lana de cerámica, asegura la muestra física sin comprometer la validez química del entorno de reacción.

Tabla resumen:

| Función | Descripción | Beneficio para los experimentos |

|---|---|---|

| Soporte Físico | Asegura muestras sólidas/carbón en la zona caliente | Evita la pérdida de muestras y errores de balance de masa |

| Inercia Química | No reactivo a altas temperaturas | Garantiza la integridad de los datos sin reacciones secundarias |

| Alta Porosidad | Permite el libre flujo de gases de reacción | Mantiene una transferencia de masa y cinética de gases eficiente |

| Estabilidad Térmica | Soporta el calor extremo del reactor | Base duradera para un procesamiento térmico consistente |

Mejore su investigación de gasificación con KINTEK

La precisión en el laboratorio comienza con el equipo adecuado. Respaldado por I+D y fabricación experta, KINTEK ofrece sistemas de mufas, tubos, rotatorios, de vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus necesidades experimentales únicas. Ya sea que esté optimizando el balance de masa o asegurando la precisión cinética, nuestros hornos de alta temperatura de laboratorio brindan la estabilidad térmica que su investigación exige.

¿Listo para mejorar su procesamiento térmico? Contáctenos hoy para consultar con nuestros expertos y encontrar la solución de reactor perfecta para su laboratorio.

Guía Visual

Referencias

- F. Bueno, José Luis Sánchez. CO₂ Gasification of Black Liquor Char under isothermal and dynamic conditions. DOI: 10.26754/jji-i3a.202512008

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cómo simulan los hornos de tubo y las válvulas de aislamiento los experimentos TCOP? Configuración experta para bombas de oxígeno termoquímicas

- ¿Por qué se requiere un horno tubular de alta temperatura para el recocido de Ti3AuC2? Lograr un intercambio atómico perfecto

- ¿Qué tarea central realiza un horno de sinterización tubular al vacío? Optimización de la síntesis de cadenas de carbono confinadas

- ¿Cómo apoya un horno de tubo de laboratorio la etapa de recocido de CaS:Eu2+? Control preciso de temperatura y atmósfera

- ¿Para qué se utiliza un calentador tubular? Prevenir las heladas y la humedad con un mantenimiento de bajo coste

- ¿Cómo influyen los procesos de tratamiento térmico en la configuración de un horno tubular vertical? Optimice para Temple, Recocido y Más

- ¿Cuál es el principio operativo de un horno tubular de 70 mm? Domine el control preciso del calor y la atmósfera

- ¿Cómo contribuye un horno de tubo de vacío al recocido de aleaciones amorfas de FePC? Control preciso de la microestructura