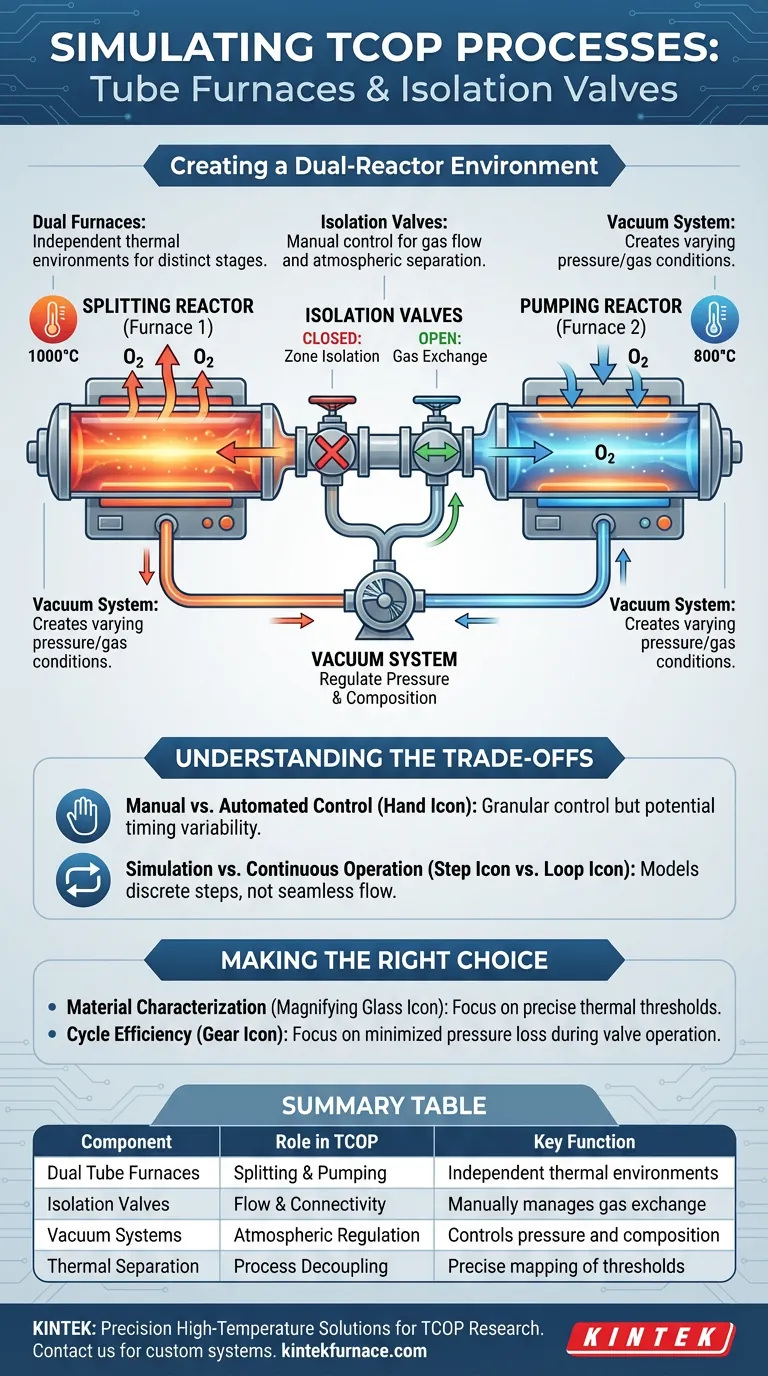

En los experimentos de la Bomba de Oxígeno Termoquímico (TCOP), se disponen hornos de tubo y válvulas de aislamiento para crear una simulación de doble reactor que imita las distintas etapas de un ciclo termoquímico. Se utilizan dos hornos de tubo independientes para representar por separado el reactor de separación y el reactor de bombeo, mientras que las válvulas manuales de precisión permiten a los investigadores conectar o aislar físicamente estas zonas de alta temperatura para controlar el flujo de gas y la presión.

Al desacoplar las zonas térmicas y utilizar el aislamiento manual, esta configuración permite una manipulación precisa de la presión y la composición del gas, lo que permite una evaluación precisa del rendimiento de absorción y liberación de oxígeno.

Simulación del Entorno de Doble Reactor

El Papel de los Hornos de Tubo Independientes

El núcleo de la configuración experimental TCOP se basa en dos hornos de tubo independientes.

En lugar de utilizar una única fuente de calor, esta configuración de doble horno separa físicamente el proceso en dos entornos térmicos distintos.

Replicación de Funciones Específicas del Reactor

Un horno se designa para simular el reactor de separación, mientras que el otro simula el reactor de bombeo.

Esta separación permite a los investigadores mantener diferentes condiciones térmicas simultáneamente, imitando la disparidad operativa del mundo real entre las dos etapas del ciclo.

Control del Ciclo con Válvulas de Aislamiento

Gestión de la Conectividad de la Zona

Se colocan válvulas manuales de precisión entre las dos zonas del horno.

Estas válvulas sirven como mecanismo de control, permitiendo al operador conectar o aislar instantáneamente las atmósferas de los dos hornos.

Simulación del Intercambio de Gases

Al abrir y cerrar estas válvulas, los investigadores pueden simular los procesos de intercambio de gases que ocurren durante un ciclo termoquímico completo.

Este control manual permite la transferencia de gases entre los reactores simulados, replicando el flujo que ocurriría en un sistema continuo.

Regulación de la Presión y la Composición

Las válvulas funcionan en conjunto con sistemas de vacío para alterar el entorno dentro de los tubos.

Esto permite que el experimento funcione bajo presiones y composiciones de gas variables, lo cual es crítico para probar cómo se comportan los materiales bajo estrés o condiciones atmosféricas cambiantes.

Comprensión de las Compensaciones

Control Manual vs. Automatizado

La nota de referencia principal menciona el uso de válvulas manuales de precisión.

Si bien esto ofrece un control granular para experimentos a pequeña escala, la operación manual puede introducir variabilidad en el tiempo que podría no existir en una bomba industrial completamente automatizada.

Simulación vs. Operación Continua

Esta configuración crea una simulación discontinua de un proceso continuo.

Si bien es efectiva para evaluar el rendimiento del material (absorción y liberación de oxígeno), la dependencia del aislamiento de las zonas significa que la configuración está modelando pasos discretos en lugar de un flujo continuo y sin interrupciones.

Tomando la Decisión Correcta para su Experimento

Para maximizar la efectividad de una simulación TCOP utilizando esta configuración, considere sus objetivos de prueba específicos:

- Si su enfoque principal es la caracterización de materiales: Utilice los controles de temperatura independientes de los dos hornos para identificar los umbrales térmicos exactos para la absorción de oxígeno.

- Si su enfoque principal es la eficiencia del ciclo: Concéntrese en la precisión de la operación de sus válvulas para minimizar la pérdida de presión durante la transición entre los estados conectado y aislado.

Esta configuración proporciona un marco sólido para aislar variables y validar el rendimiento químico fundamental de sus materiales.

Tabla Resumen:

| Componente | Rol en la Simulación TCOP | Función Clave |

|---|---|---|

| Hornos de Tubo Dobles | Reactores de Separación y Bombeo | Crea entornos térmicos independientes para etapas de ciclo separadas. |

| Válvulas de Aislamiento | Control de Flujo y Conectividad | Gestiona manualmente el intercambio de gases y la separación atmosférica entre reactores. |

| Sistemas de Vacío | Regulación Atmosférica | Controla la presión y la composición del gas para imitar las condiciones de estrés del mundo real. |

| Separación Térmica | Desacoplamiento del Proceso | Permite un mapeo preciso de los umbrales de absorción y liberación de oxígeno. |

Soluciones de Alta Temperatura de Precisión para Investigación TCOP

Maximice la precisión de sus ciclos termoquímicos con la tecnología térmica líder en la industria de KINTEK. Respaldado por I+D y fabricación expertas, KINTEK ofrece una gama completa de sistemas de mufla, tubo, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades experimentales únicas.

Ya sea que esté caracterizando materiales avanzados u optimizando la eficiencia de las bombas de oxígeno, nuestros hornos de alto rendimiento brindan la estabilidad térmica y el control de precisión requeridos para investigaciones innovadoras. Potencie su laboratorio con KINTEK hoy mismo: Contacte a nuestros expertos para discutir su solución personalizada.

Guía Visual

Referencias

- Mathias Pein, Christian Sattler. Thermochemical Oxygen Pumping with Perovskite Reticulated Porous Ceramics for Enhanced Reduction of Ceria in Thermochemical Fuel Production. DOI: 10.1002/aenm.202304454

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Qué ventajas técnicas ofrece un horno tubular de tres zonas para CrSb? Master Precision Crystal Engineering

- ¿Por qué es necesario usar un horno tubular para la oxidación al aire del armazón de cobre 3D? Domina las Interfaces Litiofílicas

- ¿Cómo proporciona un horno tubular vertical revestido de alúmina un entorno estable para experimentos de corrosión? Obtenga datos de expertos

- ¿Cuál es el papel de un horno de tubo o un horno rotatorio en el tostado por reducción de hidrógeno? Optimizar la eficiencia de la recuperación de litio.

- ¿Cuál es el flujo de trabajo típico al usar un horno tubular experimental de gradiente múltiple? Domine el calentamiento de precisión para su laboratorio

- ¿Qué hace que los hornos de tubo vertical de lecho fluidizado sean respetuosos con el medio ambiente? Descubra soluciones tecnológicas verdes eficientes

- ¿Cuál es la necesidad del ambiente de hidrógeno a 500 °C proporcionado por un horno de reducción de tubo? Activación maestra de catalizadores

- ¿Qué es el calentamiento zonal en un horno tubular horizontal?Control térmico de precisión para su laboratorio