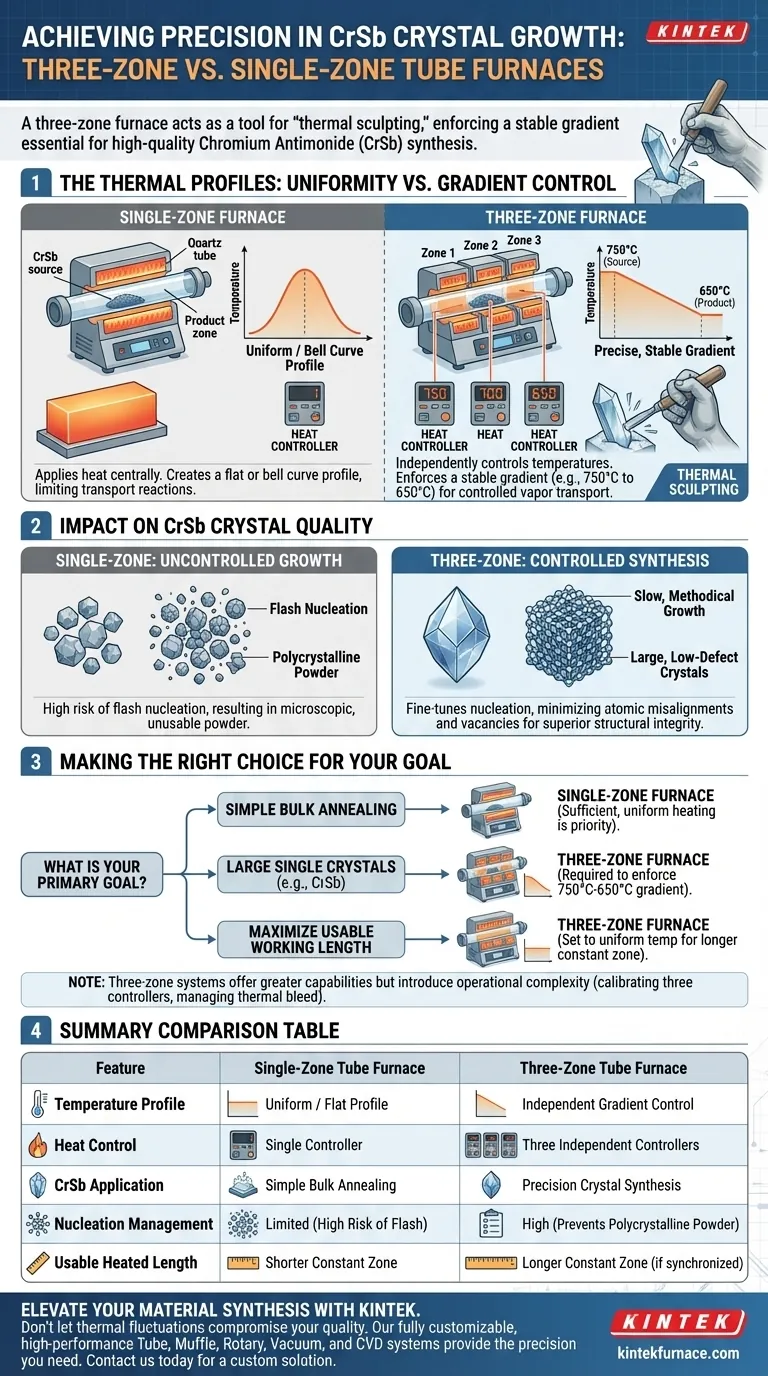

La principal ventaja técnica de un horno de tres zonas es la capacidad de imponer un gradiente de temperatura preciso y estable a lo largo del tubo de reacción, lo cual es imposible en una configuración estándar de una sola zona. Para el Antimonuro de Cromo (CrSb), esto le permite mantener el extremo de reacción a exactamente 750°C mientras mantiene simultáneamente el extremo del producto a 650°C. Este diferencial térmico específico es el factor determinante en la síntesis de cristales de alta calidad.

Conclusión Clave Mientras que un horno de una sola zona se destaca en la creación de un ambiente de calor uniforme, un horno de tres zonas actúa como una herramienta para el modelado térmico. Al controlar independientemente la temperatura en diferentes puntos a lo largo del tubo, usted obtiene autoridad directa sobre la nucleación y las tasas de crecimiento de los cristales, lo que resulta en cristales de CrSb significativamente más grandes y con menos defectos.

La Mecánica del Control de Gradientes

Gestión Independiente de Zonas

Un horno de una sola zona aplica calor de forma centralizada, creando una curva de campana o un perfil térmico plano que crea limitaciones para las reacciones de transporte.

En contraste, un sistema de tres zonas utiliza tres elementos calefactores separados con controladores independientes. Esto le permite "fijar" temperaturas específicas al principio, en el medio y al final del tubo de cuarzo.

Establecimiento de la Pendiente Térmica

Específicamente para el CrSb, el proceso requiere una fuerza impulsora para mover el material desde la fuente hasta la zona de deposición.

Al configurar las zonas para crear una caída de 750°C a 650°C, usted establece un gradiente estable. Esta pendiente dicta la velocidad y la estabilidad del transporte de vapor, evitando la deposición caótica que a menudo se observa en entornos térmicamente uniformes.

Impacto en la Calidad del Cristal de CrSb

Control de las Tasas de Nucleación

El desafío definitorio en el crecimiento de cristales es la gestión de la sobresaturación, el estado que obliga al material a solidificarse.

La configuración de tres zonas le permite ajustar finamente la temperatura del extremo del producto (650°C) en relación con la fuente. Esto evita la nucleación "flash", donde se forman demasiados cristales a la vez, lo que resulta en un polvo microscópico y policristalino en lugar de un cristal utilizable.

Minimización de Defectos

La estabilidad térmica está directamente correlacionada con la integridad estructural del producto final.

Al mantener un gradiente altamente uniforme, el horno de tres zonas asegura que la red cristalina se construya de forma lenta y metódica. Esto reduce las desalineaciones atómicas y las vacancias, produciendo cristales grandes y con pocos defectos que son superiores a los cultivados en campos térmicos fluctuantes o uniformes.

Comprensión de las Compensaciones

Complejidad Operacional

Un sistema de tres zonas introduce más variables en su proceso. Debe calibrar tres controladores en lugar de uno, y comprender la interacción entre las zonas adyacentes (fuga térmica) requiere una caracterización cuidadosa.

Capacidades de Uniformidad vs. Gradiente

Cabe señalar que un horno de tres zonas puede imitar un horno de una sola zona si es necesario. Al configurar las tres zonas a la misma temperatura, puede crear una zona de temperatura constante más larga que la que ofrece un horno estándar de una sola zona. Sin embargo, un horno de una sola zona nunca puede imitar las capacidades de gradiente de un sistema multizona.

Tomando la Decisión Correcta para Su Objetivo

Para maximizar su éxito con el tratamiento térmico de CrSb, alinee la elección de su equipo con sus requisitos de calidad específicos:

- Si su enfoque principal es obtener cristales grandes y únicos: Debe utilizar un horno de tres zonas para imponer estrictamente el gradiente de 750°C a 650°C requerido para una nucleación controlada.

- Si su enfoque principal es el recocido a granel simple: Un horno de una sola zona es suficiente, ya que el calentamiento uniforme es prioritario sobre el transporte de vapor.

- Si su enfoque principal es maximizar la longitud de trabajo utilizable: Un horno de tres zonas configurado a una temperatura uniforme proporciona una zona de calor estable más larga que una unidad comparable de una sola zona.

En última instancia, el horno de tres zonas convierte la temperatura de un factor ambiental pasivo a una variable activa y sintonizable para la ingeniería de cristales.

Tabla Resumen:

| Característica | Horno Tubular de Una Zona | Horno Tubular de Tres Zonas |

|---|---|---|

| Perfil de Temperatura | Perfil Uniforme / Plano | Control de Gradiente Independiente |

| Control de Calor | Un Controlador | Tres Controladores Independientes |

| Aplicación CrSb | Recocido a Granel Simple | Síntesis de Cristales de Precisión |

| Gestión de Nucleación | Limitada (Alto Riesgo de Flash) | Alta (Previene Polvo Policristalino) |

| Longitud Calentada Utilizable | Zona Constante Más Corta | Zona Constante Más Larga (si está sincronizada) |

Mejore Su Síntesis de Materiales con KINTEK

No deje que las fluctuaciones térmicas comprometan la calidad de sus cristales. Respaldado por I+D y fabricación experta, KINTEK ofrece sistemas de Tubo, Mufla, Rotatorio, Vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus requisitos de investigación únicos.

Ya sea que esté sintetizando CrSb o desarrollando semiconductores de próxima generación, nuestros hornos de tres zonas de precisión proporcionan la potencia de modelado térmico que necesita para reducir defectos y maximizar el tamaño de los cristales.

¿Listo para mejorar las capacidades térmicas de su laboratorio? Contacte a KINTEK hoy mismo para una solución personalizada.

Guía Visual

Referencias

- B. Rai, Nitesh Kumar. Direction‐Dependent Conduction Polarity in Altermagnetic CrSb. DOI: 10.1002/advs.202502226

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuáles son los componentes clave del mecanismo de calentamiento de un horno tubular? Descubra la calefacción de precisión para su laboratorio

- ¿Cuáles son las ventajas funcionales de utilizar un reactor de cuarzo de tubo vertical de alta temperatura para la pirólisis de MoS2/rGO?

- ¿Cómo se logra el control de temperatura en un horno de tubo? Domine el calentamiento preciso para su laboratorio

- ¿Cómo influye un horno tubular con control programable de temperatura en el craqueo catalítico de gasóleo? Optimice su rendimiento

- ¿Cómo contribuye un horno tubular de alta temperatura al rendimiento de las redes de nanotubos de carbono? Mejora del rendimiento del electrodo

- ¿Por qué se utiliza un tubo de cuarzo de alta pureza como componente central del reactor en la combustión controlada? Necesidades térmicas y ópticas

- ¿Cuáles son los beneficios del alto rendimiento y la alta concentración del producto en un horno tubular? Aumente la eficiencia y la pureza en los procesos químicos

- ¿Qué es la sinterización y cómo se realiza en hornos horizontales? Desbloquee la precisión en el procesamiento de polvos