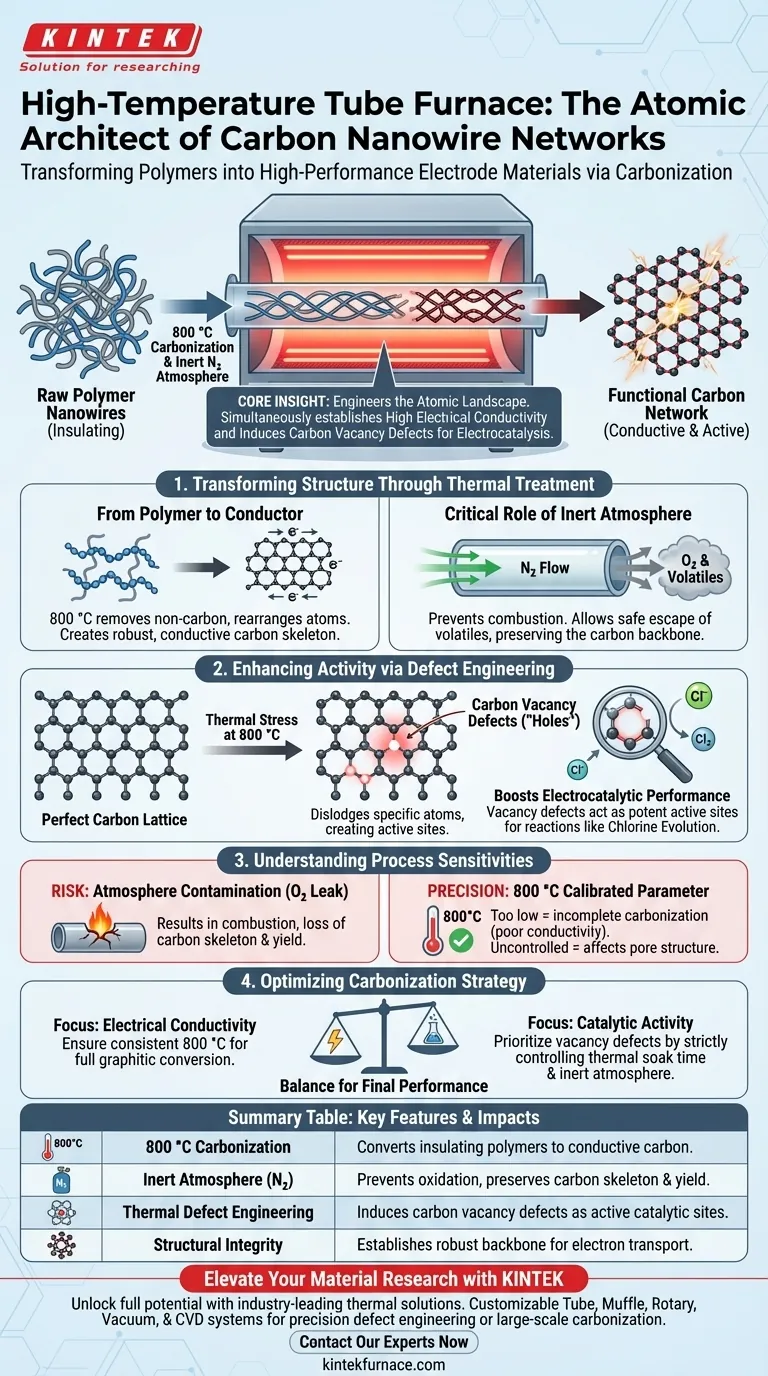

Un horno tubular de alta temperatura sirve como la herramienta transformadora crítica que convierte las estructuras poliméricas aislantes en materiales de electrodo funcionales y de alto rendimiento. Al mantener una temperatura estable de 800 °C bajo una atmósfera protectora de nitrógeno, el horno carboniza los nanotubos de polipirrol, alterando fundamentalmente su estructura atómica para crear una red de carbono altamente conductora.

La Perspectiva Central El horno tubular no se limita a secar o endurecer el material; diseña el panorama atómico. Al facilitar la carbonización en un entorno inerte, el proceso establece simultáneamente una alta conductividad eléctrica e induce defectos de vacancia de carbono, que son los sitios activos esenciales requeridos para una evolución eficiente de cloro electrocatalítico.

Transformación de la Estructura a Través del Tratamiento Térmico

De Polímero a Conductor

La función principal del horno es impulsar el proceso de carbonización.

Los nanotubos de polipirrol son inicialmente poliméricos. Someterlos a 800 °C elimina los elementos que no son de carbono y reorganiza los átomos restantes.

Esta transformación da como resultado una red robusta de nanotubos de carbono que posee la alta conductividad eléctrica necesaria para el transporte de electrones durante las reacciones electroquímicas.

El Papel Crítico de la Atmósfera Inerte

El horno debe proporcionar un entorno estrictamente libre de oxígeno, típicamente utilizando un flujo constante de nitrógeno.

Sin esta atmósfera protectora, los precursores orgánicos simplemente se quemarían (oxidarían) en lugar de carbonizarse.

El gas inerte permite que los componentes volátiles escapen de manera segura, dejando atrás un esqueleto de carbono estable que sirve como la columna vertebral física del electrodo.

Mejora de la Actividad Mediante Ingeniería de Defectos

Inducción de Defectos de Vacancia de Carbono

Más allá de la simple carbonización, la alta energía térmica dentro del horno tubular realiza ingeniería de defectos.

A 800 °C, el estrés térmico provoca que átomos específicos se desprendan de la red de carbono, creando "huecos" conocidos como defectos de vacancia de carbono.

Estos no son fallos estructurales; son características intencionales que alteran las propiedades electrónicas de la superficie del material.

Aumento del Rendimiento Electrocatalítico

Los defectos creados por el horno aumentan significativamente la actividad química del material.

Específicamente, estos defectos de vacancia actúan como potentes sitios activos para la evolución de cloro electrocatalítico.

Al interrumpir la estructura de carbono perfecta, el horno asegura que el electrodo resultante no solo sea conductor, sino químicamente reactivo donde más importa.

Comprensión de las Sensibilidades del Proceso

El Riesgo de Contaminación de la Atmósfera

Si el horno tubular no logra mantener una atmósfera inerte estricta (fuga de oxígeno), la biomasa o el polímero sufrirán combustión.

Esto resulta en la pérdida del esqueleto de carbono y una reducción drástica en la integridad estructural y el rendimiento del material.

Precisión de la Temperatura

La temperatura específica de 800 °C es un parámetro calibrado, no una configuración aleatoria.

Las temperaturas demasiado bajas pueden resultar en una carbonización incompleta, lo que lleva a una conductividad deficiente.

Por el contrario, las tasas de calentamiento incontroladas o las temperaturas incorrectas pueden afectar el desarrollo de la estructura de poros, limitando potencialmente el área superficial disponible para las reacciones.

Optimización de la Estrategia de Carbonización

Para maximizar el rendimiento de las redes de nanotubos de carbono, alinee su tratamiento térmico con sus objetivos de materiales específicos:

- Si su enfoque principal es la conductividad eléctrica: Asegúrese de que el horno mantenga una alta temperatura constante (800 °C) para convertir completamente la red polimérica en una estructura de carbono similar a la grafítica.

- Si su enfoque principal es la actividad catalítica: Priorice la creación de defectos de vacancia controlando estrictamente el tiempo de remojo térmico y asegurando que la atmósfera permanezca puramente inerte para proteger estos sitios activos.

En última instancia, el horno tubular actúa como un arquitecto atómico, equilibrando la creación de un esqueleto conductor con la introducción de defectos catalíticos para definir el rendimiento final del material.

Tabla Resumen:

| Característica | Impacto en las Redes de Nanotubos de Carbono |

|---|---|

| Carbonización a 800 °C | Convierte polímeros aislantes en estructuras de carbono altamente conductoras. |

| Atmósfera Inerte (N2) | Previene la oxidación/combustión, preservando el esqueleto de carbono y el rendimiento. |

| Ingeniería de Defectos Térmicos | Induce defectos de vacancia de carbono que sirven como sitios catalíticos activos. |

| Integridad Estructural | Establece una columna vertebral física robusta para un transporte de electrones eficiente. |

Eleve su Investigación de Materiales con KINTEK

Desbloquee todo el potencial de sus redes de nanotubos de carbono con las soluciones térmicas líderes en la industria de KINTEK. Respaldado por I+D experto y fabricación de precisión, KINTEK ofrece sistemas de Tubo, Mufla, Rotatorio, Vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus necesidades específicas de investigación o producción.

Ya sea que se esté enfocando en la ingeniería de defectos a nivel atómico o en la carbonización a gran escala, nuestros hornos brindan la precisión de temperatura y el control de atmósfera esenciales para obtener resultados electrocatalíticos superiores. Potencie su laboratorio con KINTEK hoy mismo.

Contacte a Nuestros Expertos Ahora

Guía Visual

Referencias

- Cuinan Jiang, Lu Zheng. Carbon‐Based Flexible Electrode for Efficient Electrochemical Generation of Reactive Chlorine Species in Tumor Therapy. DOI: 10.1002/adhm.202500369

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué características permiten un control preciso de la temperatura en un horno tubular vertical? Desbloquee una precisión térmica superior para su laboratorio

- ¿Qué es un horno tubular y cuáles son sus usos principales? Esencial para la precisión y uniformidad a altas temperaturas

- ¿Qué condiciones técnicas proporciona un horno de atmósfera tubular para Cu/TiO2/ZSM-5? Optimizar la reducción del catalizador

- ¿Qué ventajas ofrece un horno de tubo de caída sobre otros tipos de hornos? Desbloquee la precisión en el análisis térmico de partículas

- ¿Cuáles son las características clave de un horno tubular de 70 mm? Desbloquee el calentamiento de precisión para su laboratorio

- ¿Cuáles son algunas aplicaciones comunes de los hornos de tubo en los laboratorios? Desbloquee la precisión en el procesamiento de materiales

- ¿Por qué se prefiere la MBE a los hornos de tubo para el galio 2D? Logre una deposición atómica de ultra alta pureza

- ¿Cuál es la función principal de un horno de difusión de tubo de cuarzo? Optimizar el rendimiento del dopaje de las células solares PERT