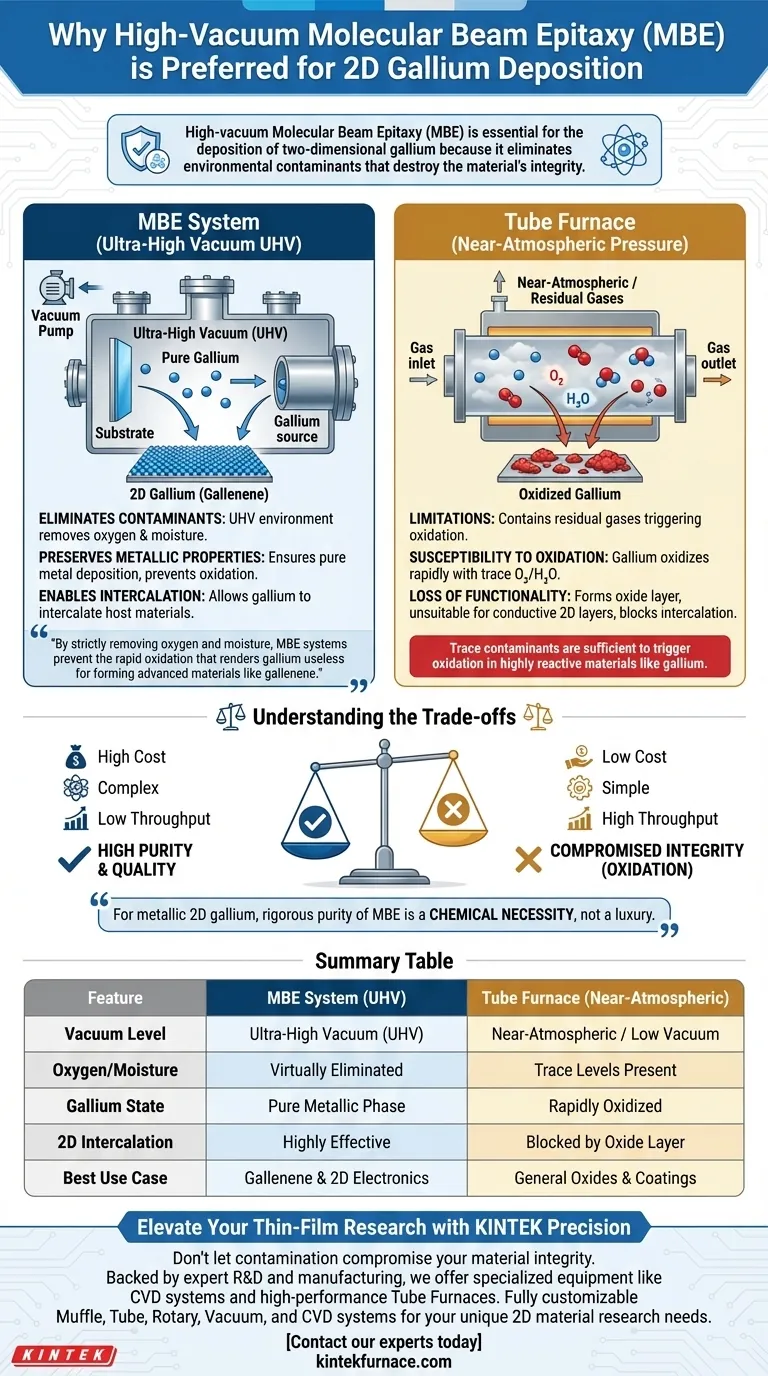

La Epitaxia de Haz Molecular (MBE) de alto vacío es esencial para la deposición de galio bidimensional porque elimina los contaminantes ambientales que destruyen la integridad del material. A diferencia de los hornos de tubo a presión casi atmosférica, un sistema MBE proporciona un entorno de vacío ultra alto (UHV) que elimina por completo el oxígeno y la humedad del ambiente. Esta es la única forma confiable de prevenir la oxidación inmediata y garantizar que el galio conserve las propiedades metálicas necesarias para una intercalación exitosa de capas atómicas.

El éxito de la deposición de galio bidimensional depende completamente de la pureza ambiental. Al eliminar estrictamente el oxígeno y la humedad, los sistemas MBE previenen la rápida oxidación que inutiliza el galio para formar materiales avanzados como el galleno.

El Desafío de la Estabilidad del Galio

Susceptibilidad a la Oxidación

El galio es muy sensible a su entorno. Cuando se expone incluso a cantidades mínimas de oxígeno o humedad, se oxida rápidamente.

Las Limitaciones de los Hornos de Tubo

Los hornos de tubo a presión casi atmosférica, aunque útiles para muchos procesos, suelen contener gases residuales. Estos contaminantes traza son suficientes para desencadenar la oxidación en materiales altamente reactivos como el galio.

Pérdida de Funcionalidad

Una vez que el galio se oxida, pierde las características metálicas específicas requeridas para aplicaciones electrónicas. La formación de una capa de óxido cambia fundamentalmente el comportamiento del material, haciéndolo inadecuado para crear capas 2D conductoras.

Por Qué el Vacío Ultra Alto (UHV) es Innegociable

Eliminación de Contaminantes

La principal ventaja de un sistema MBE es la creación de un Vacío Ultra Alto (UHV). Este entorno reduce drásticamente la distancia libre media de las moléculas de gas, eliminando eficazmente el oxígeno y el vapor de agua de la cámara.

Preservación de las Propiedades Metálicas

En un entorno UHV, los átomos de galio pueden viajar al sustrato sin colisionar con contaminantes. Esto asegura que el galio depositado sea metal puro, en lugar de un compuesto de óxido de galio.

Habilitación de Reacciones de Intercalación

Para aplicaciones que involucran galleno, los átomos de galio deben intercalarse (insertarse) entre las capas de un material huésped, como el grafeno. Esta intercalación de capas atómicas se basa en el potencial químico del galio puro; la oxidación actúa como una barrera que bloquea esta reacción.

Comprendiendo las Compensaciones

Costo y Complejidad

Si bien la MBE es químicamente superior para esta aplicación, requiere significativamente más recursos. Los sistemas MBE son costosos de instalar y complejos de mantener en comparación con la relativa simplicidad de un horno de tubo.

Rendimiento vs. Pureza

Los hornos de tubo permiten un procesamiento más rápido y de mayor volumen. Sin embargo, para el galio 2D, la "compensación" es absoluta: se sacrifica la capacidad de crear el material en absoluto a cambio de la simplicidad operativa. La MBE ofrece un menor rendimiento, pero actualmente es el único camino hacia la pureza requerida.

Tomando la Decisión Correcta para su Objetivo

Si está intentando sintetizar galio bidimensional, el método de deposición determina la viabilidad de su producto final.

- Si su enfoque principal es la síntesis de galleno de alta calidad: Debe utilizar un sistema MBE para prevenir la oxidación y permitir las reacciones de intercalación necesarias con el grafeno.

- Si su enfoque principal es la deposición general de óxidos o recubrimientos de bajo costo: Un horno de tubo a presión casi atmosférica puede ser aceptable, pero comprenda que no producirá galio 2D metálico.

Para el objetivo específico de crear estructuras de galio bidimensionales y metálicas, la rigurosa pureza de un sistema MBE no es un lujo, sino una necesidad química.

Tabla Resumen:

| Característica | Sistema MBE (UHV) | Horno de Tubo (Casi Atmosférico) |

|---|---|---|

| Nivel de Vacío | Vacío Ultra Alto (UHV) | Casi Atmosférico / Vacío Bajo |

| Oxígeno/Humedad | Prácticamente Eliminados | Niveles Traza Presentes |

| Estado del Galio | Fase Metálica Pura | Oxidado Rápidamente |

| Intercalación 2D | Altamente Efectiva | Bloqueada por Capa de Óxido |

| Mejor Caso de Uso | Galleno y Electrónica 2D | Óxidos y Recubrimientos Generales |

Mejore su Investigación de Películas Delgadas con KINTEK Precision

No permita que la contaminación comprometa la integridad de su material. Ya sea que necesite la pureza extrema de los sistemas CVD o hornos de tubo de alto rendimiento para procesos escalables, KINTEK proporciona el equipo especializado necesario para la síntesis avanzada.

Respaldados por I+D y fabricación expertas, ofrecemos una gama completa de sistemas de alta temperatura para laboratorio, que incluyen sistemas de mufla, tubo, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades únicas de investigación de materiales 2D.

¿Listo para lograr resultados de deposición superiores? Contacte a nuestros expertos hoy mismo para encontrar la solución térmica perfecta para su laboratorio.

Guía Visual

Referencias

- Emanuele Pompei, Stefano Veronesi. Novel Structures of Gallenene Intercalated in Epitaxial Graphene. DOI: 10.1002/smll.202505640

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cómo facilita un horno tubular de alta temperatura la ceramización final de los compuestos de EG/LTO? Perspectivas de expertos

- ¿Qué papel juega un horno tubular en el carbono derivado de biomasa? Desbloquee la carbonización y activación precisas

- ¿Cómo mejora un horno de tres zonas el control de procesos? Logre uniformidad y gradientes de temperatura precisos

- ¿Por qué un horno de sinterización tubular requiere un control preciso para los catalizadores (RuIr)O2/C? Optimizar el rendimiento del catalizador

- ¿Qué papel juega un horno tubular en la preparación de precursores? Optimice la calcinación de g-C3N4 hoy mismo

- ¿Cuáles son las características clave de un horno de tubo de cuarzo? Descubra la precisión de alta temperatura para su laboratorio

- ¿Cuáles son las ventajas de utilizar perfiles de aluminio industrial para hornos tubulares? Logre eficiencia modular en el laboratorio

- ¿Cuál es el papel fundamental de un horno de reducción de tubo programable? Lograr una activación precisa de catalizadores