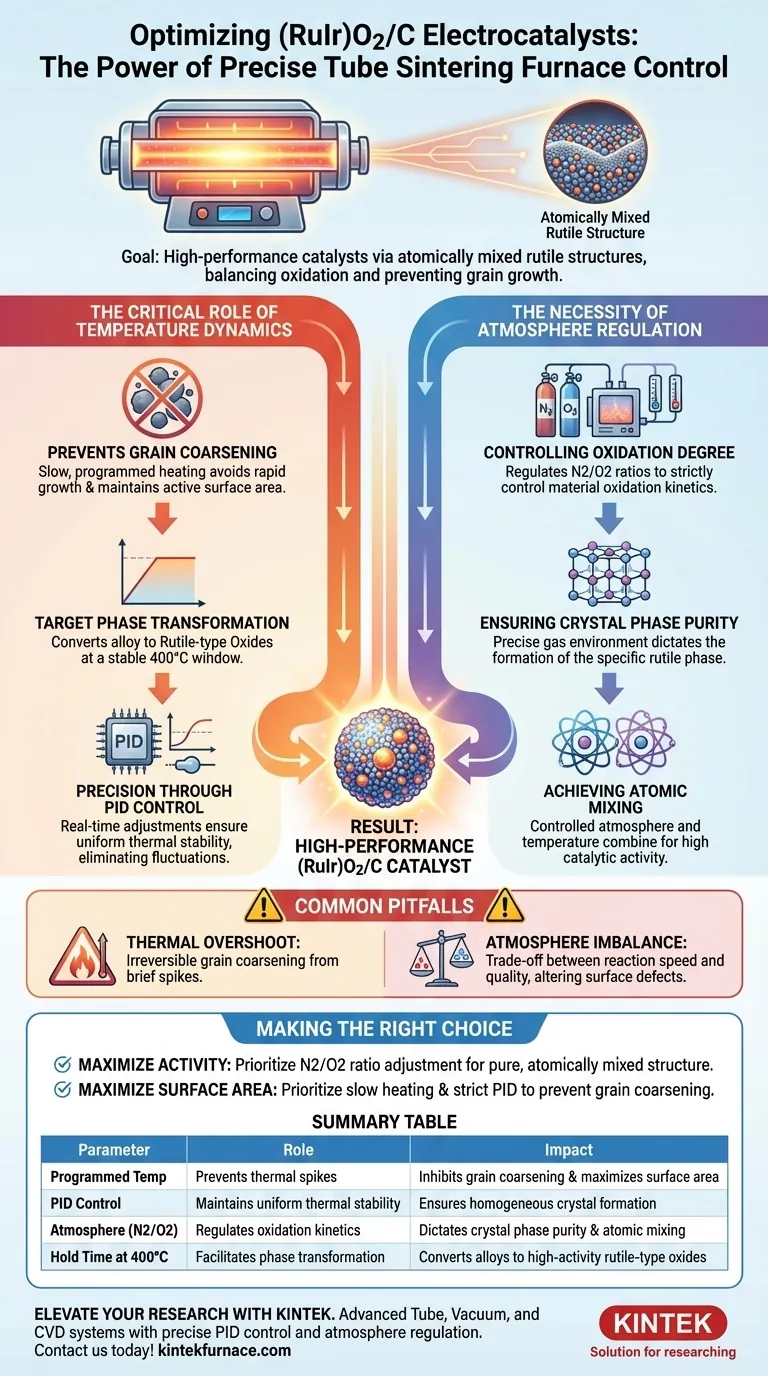

La optimización del rendimiento electroquímico de los catalizadores (RuIr)O2/C se basa fundamentalmente en el entorno de recocido preciso que proporciona un horno de sinterización tubular. El control programado preciso de la temperatura evita picos térmicos rápidos que causan el crecimiento de los granos, asegurando que las aleaciones de RuIr se conviertan lentamente en óxidos de tipo rutilo, mientras que la regulación de la atmósfera (específicamente las proporciones N2/O2) dicta el grado de oxidación y la pureza de la fase cristalina requeridos para una alta actividad catalítica.

La clave para los electrocatalizadores de alto rendimiento reside en lograr una estructura de rutilo mezclada atómicamente sin aumentar el tamaño de las partículas. El horno tubular actúa como un instrumento de precisión para equilibrar la oxidación completa frente al riesgo de crecimiento de los granos.

El papel crítico de la dinámica de la temperatura

Prevención del crecimiento de los granos

El principal riesgo químico durante el recocido es el crecimiento de los granos, donde las partículas pequeñas se fusionan en otras más grandes. Este proceso reduce el área superficial activa del catalizador, disminuyendo significativamente su rendimiento.

El control programado de la temperatura asegura que las aleaciones de RuIr se conviertan en óxidos lenta y deliberadamente. Al gestionar la velocidad de calentamiento, el horno evita las "temperaturas altas instantáneas" que desencadenan un rápido crecimiento de los granos.

Transformación de fase objetivo

El objetivo específico es convertir la aleación en óxidos de tipo rutilo. Esta transformación debe ocurrir dentro de una ventana térmica estable, específicamente identificada como un entorno de 400 °C en su protocolo principal.

Precisión a través del control PID

Para mantener esta estabilidad, los hornos tubulares modernos utilizan algoritmos PID (Proporcional-Integral-Derivativo). Este sistema ajusta continuamente la potencia de calentamiento basándose en datos en tiempo real de sensores de alta precisión (como termopares tipo K).

Esta tecnología asegura que la temperatura permanezca uniforme durante el tiempo de mantenimiento. Elimina las fluctuaciones térmicas que podrían conducir a una formación de cristales heterogénea.

La necesidad de regulación de la atmósfera

Control del grado de oxidación

La temperatura por sí sola es insuficiente; el entorno químico es igualmente crítico. Debe regular las proporciones de flujo de Nitrógeno (N2) y Oxígeno (O2) dentro del tubo.

Al ajustar estas proporciones, controla estrictamente el grado de oxidación del material. Esto previene la suboxidación (dejando fases metálicas inestables) o cinéticas de oxidación incontroladas.

Garantía de pureza de la fase cristalina

La interacción entre la atmósfera controlada y el precursor de RuIr dicta la pureza de la fase cristalina. La regulación precisa de los gases asegura la formación de la fase rutilo específica requerida para el catalizador.

Logro de la mezcla atómica

El objetivo final de combinar el control de temperatura y atmósfera es una estructura (RuIr)O2 mezclada atómicamente. Esta disposición estructural específica es directamente responsable de la alta actividad catalítica del material.

Errores comunes y compromisos

El riesgo de sobrepaso térmico

Sin una velocidad de calentamiento programada, los hornos pueden "sobrepasar" la temperatura objetivo. Incluso un breve pico por encima de la ventana objetivo puede hacer que los granos del catalizador se aglomeren irreversiblemente.

Desequilibrio de la atmósfera

No medir con precisión la proporción N2/O2 crea un compromiso entre la velocidad de reacción y la calidad. Una atmósfera demasiado rica en oxígeno puede acelerar el proceso pero alterar los defectos superficiales necesarios para la catálisis.

Tomar la decisión correcta para su objetivo

Para maximizar el potencial de su electrocatalizador (RuIr)O2/C, aplique estos principios de control basándose en sus objetivos de síntesis específicos:

- Si su principal enfoque es maximizar la actividad catalítica: Priorice el ajuste preciso de las proporciones de flujo de N2/O2 para asegurar la formación de una estructura de rutilo pura y mezclada atómicamente.

- Si su principal enfoque es maximizar el área superficial: Priorice las velocidades de calentamiento lentas y programadas y un estricto control PID para prevenir picos térmicos e inhibir el crecimiento de los granos.

El éxito en la preparación de catalizadores no se trata solo de alcanzar una temperatura, sino de controlar el *camino* que toma el material para llegar allí.

Tabla resumen:

| Parámetro | Rol en la preparación del catalizador | Impacto en (RuIr)O2/C |

|---|---|---|

| Temperatura programada | Previene picos térmicos rápidos | Inhibe el crecimiento de los granos y maximiza el área superficial |

| Control PID | Mantiene una estabilidad térmica uniforme | Asegura una formación de cristales homogénea |

| Atmósfera (N2/O2) | Regula la cinética de oxidación | Dicta la pureza de la fase cristalina y la mezcla atómica |

| Tiempo de mantenimiento a 400 °C | Facilita la transformación de fase | Convierte aleaciones en óxidos de tipo rutilo de alta actividad |

Mejore su investigación de electrocatalizadores con KINTEK

La precisión es la diferencia entre un catalizador de alto rendimiento y un experimento fallido. KINTEK proporciona sistemas líderes en la industria de tubos, vacío y CVD diseñados para las rigurosas demandas de la ciencia de materiales. Nuestros hornos cuentan con un avanzado control de temperatura programada PID y regulación de atmósfera integrada para ayudarle a lograr una pureza de fase cristalina perfecta en todo momento.

Ya sea que necesite soluciones personalizadas de alta temperatura o fabricación respaldada por expertos para su laboratorio, KINTEK es su socio en innovación. ¡Contáctenos hoy mismo para encontrar el horno perfecto para su investigación!

Guía Visual

Referencias

- Yeji Park, Kwangyeol Lee. Atomic-level Ru-Ir mixing in rutile-type (RuIr)O2 for efficient and durable oxygen evolution catalysis. DOI: 10.1038/s41467-025-55910-1

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cómo se transfiere el calor al material dentro del horno tubular? Domine el proceso de tres etapas para un calentamiento preciso

- ¿Por qué se requiere un horno tubular especializado con entrada de vapor para la activación por vapor de materiales de carbono?

- ¿Qué parámetros ambientales deben mantener los hornos de alta temperatura para el recocido de películas delgadas de YIG? Guía de expertos

- ¿Cuáles son las principales características de los hornos tubulares de tres zonas? Calentamiento de precisión para materiales avanzados

- ¿Cuál es la función principal del sellado en tubo de cuarzo de alto vacío en la síntesis de Mo2S3? Garantizar la pureza de fase y la precisión

- ¿Qué papel juega un horno tubular dentro de un sistema de deposición por transporte de vapor (VTD)? Rol esencial en el crecimiento de películas delgadas

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Qué elemento calefactor se utiliza en un horno tubular de vacío multiestación y qué tipos de tubos de horno se pueden utilizar? Optimice sus procesos de alta temperatura