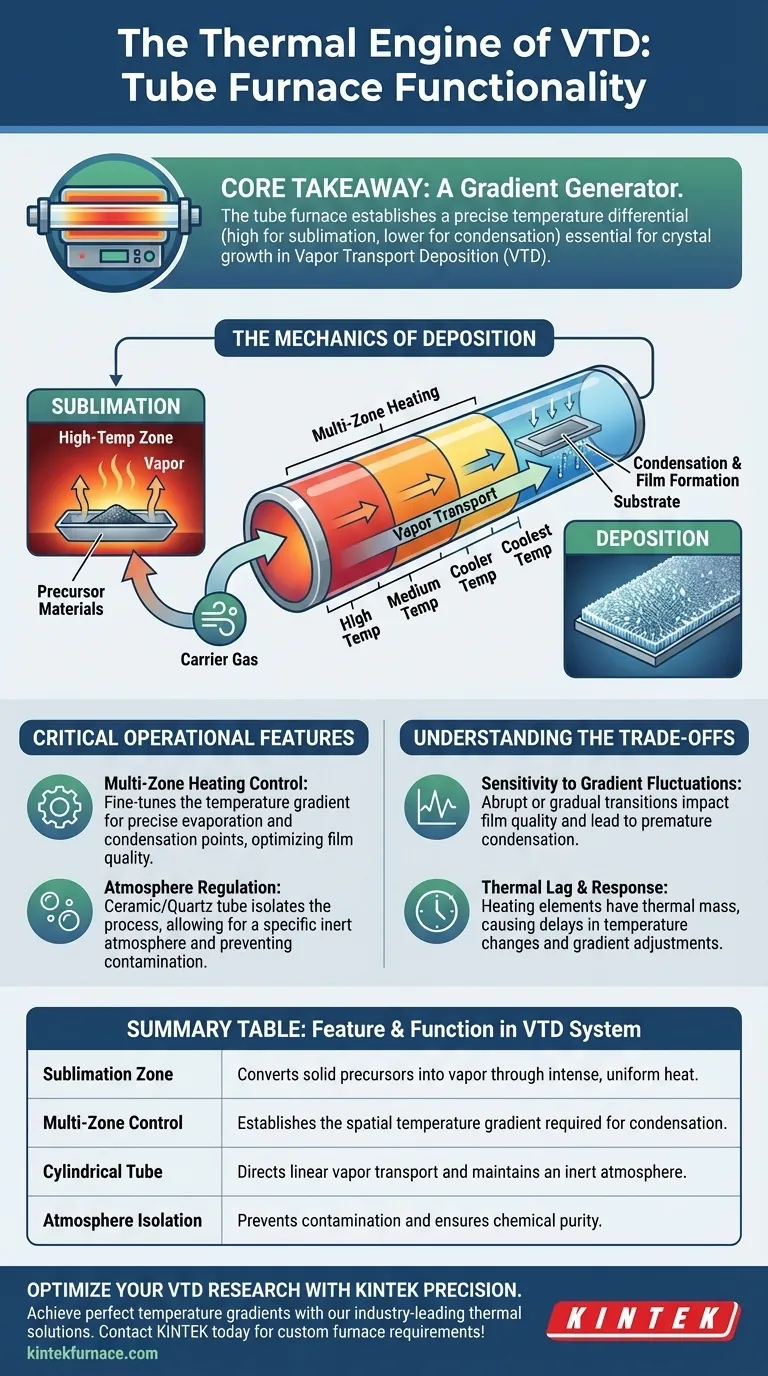

El horno tubular sirve como el motor térmico de un sistema de deposición por transporte de vapor (VTD). Su función principal es crear un entorno controlado que convierte los materiales precursores sólidos en vapor a través de la sublimación. Al mantener distintas zonas de calentamiento, impulsa el movimiento de este vapor hacia un sustrato para la eventual condensación y formación de la película.

Conclusión principal El horno tubular no es simplemente un elemento calefactor; es un generador de gradientes. Su función crítica es establecer un diferencial de temperatura preciso: calor alto para vaporizar la fuente y calor más bajo para condensarlo sobre un sustrato, que es el mecanismo fundamental que permite el crecimiento de cristales en VTD.

La mecánica de la deposición

Sublimación de precursores

La primera etapa del proceso VTD ocurre en las zonas de alta temperatura del horno. Aquí, el horno aplica calor intenso y uniforme a los materiales precursores sólidos.

Esta energía térmica hace que los materiales sublimen, pasando directamente del estado sólido a vapor. Sin esta capacidad de alcanzar y mantener temperaturas de volatilización específicas, el proceso de deposición no puede comenzar.

Creación del gradiente de temperatura espacial

La contribución técnica más crítica del horno tubular es la creación de un gradiente de temperatura espacial. El sistema no mantiene una única temperatura uniforme en toda la longitud del tubo.

En cambio, el horno está configurado para mantener el material fuente a alta temperatura mientras el sustrato se coloca en una zona relativamente más fría. Este diferencial es esencial para controlar la velocidad a la que el material se vaporiza y posteriormente se deposita.

Facilitación del transporte de vapor

Mientras que el gas portador proporciona la fuerza motriz, el diseño físico del tubo del horno dirige el flujo. La geometría cilíndrica asegura que el vapor se mueva linealmente desde la zona de generación caliente a la zona de deposición más fría.

El horno mantiene las condiciones térmicas necesarias para mantener el vapor suspendido en el gas portador hasta que llega al sustrato objetivo.

Características operativas críticas

Control de calentamiento multizona

Para lograr el gradiente necesario, los hornos tubulares VTD a menudo utilizan configuraciones de calentamiento multizona. Esto permite a los operadores establecer perfiles de temperatura independientes para diferentes secciones del tubo.

Al ajustar estas zonas, puede controlar con precisión dónde ocurre la evaporación y exactamente dónde comienza la condensación, optimizando la calidad de la cristalización de la película.

Regulación de la atmósfera

El tubo cerámico o de cuarzo dentro del horno actúa como una cámara de aislamiento. Permite que el proceso ocurra bajo una atmósfera específica, generalmente un gas portador inerte, al tiempo que excluye contaminantes externos.

Este aislamiento es vital para la síntesis de materiales, asegurando que la composición química de la película depositada permanezca pura y no se vea afectada por el entorno ambiental.

Comprender las compensaciones

Sensibilidad a las fluctuaciones del gradiente

La efectividad de un sistema VTD depende en gran medida de la estabilidad del gradiente de temperatura. Si la transición de caliente a frío es demasiado abrupta o demasiado gradual, la calidad de la película se verá afectada.

Los perfiles térmicos inexactos pueden provocar una condensación prematura en las paredes del tubo en lugar de en el sustrato, lo que resulta en desperdicio de material y bajas tasas de deposición.

Retraso térmico y respuesta

Los hornos tubulares eléctricos dependen de elementos calefactores y aislamiento que tienen masa térmica. Esto puede resultar en un retraso al cambiar la configuración de temperatura.

Los operadores deben tener en cuenta este retraso térmico al diseñar perfiles de temperatura, ya que los cambios rápidos en el gradiente a menudo son difíciles de lograr instantáneamente.

Tomar la decisión correcta para su objetivo

Para seleccionar la configuración de horno correcta para su aplicación VTD, considere sus requisitos específicos de cristalización:

- Si su enfoque principal es el espesor preciso de la película: Priorice un horno con controladores multizona avanzados para ajustar el gradiente de temperatura y la tasa de condensación.

- Si su enfoque principal es la pureza del material: Asegúrese de que el material del tubo del horno (por ejemplo, cerámica o cuarzo de alta pureza) sea químicamente compatible con sus precursores para evitar la contaminación cruzada.

- Si su enfoque principal es la repetibilidad del proceso: Busque aislamiento de alta calidad e instrumentación digital que minimice las fluctuaciones térmicas entre ejecuciones.

El éxito de su deposición por transporte de vapor depende completamente de la capacidad del horno para mantener un perfil térmico estable, repetible y preciso.

Tabla resumen:

| Característica | Función en el sistema VTD |

|---|---|

| Zona de sublimación | Convierte precursores sólidos en vapor a través de calor intenso y uniforme. |

| Control multizona | Establece el gradiente de temperatura espacial requerido para la condensación. |

| Tubo cilíndrico | Dirige el transporte lineal de vapor y mantiene una atmósfera inerte. |

| Aislamiento de atmósfera | Previene la contaminación y asegura la pureza química de la película depositada. |

Optimice su investigación VTD con la precisión de KINTEK

Lograr el gradiente de temperatura perfecto es la diferencia entre una ejecución fallida y una película cristalina de alta calidad. KINTEK proporciona las soluciones térmicas líderes en la industria necesarias para una deposición por transporte de vapor exitosa.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD. Ya sea que necesite calentamiento multizona para un control preciso del gradiente o configuraciones de tubos de cuarzo especializadas, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades únicas de síntesis de materiales.

¿Listo para mejorar su proceso de deposición de materiales? ¡Contacte a KINTEK hoy mismo para discutir sus requisitos de horno personalizados!

Guía Visual

Referencias

- Dachang Liu. Vapor Transport Deposition Technology for Perovskite Films. DOI: 10.1002/admi.202500064

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué papel juega un horno tubular en la síntesis de compuestos Se/NC? Dominando el método de difusión por fusión

- ¿Qué papel juega un Horno de Tubo de Caída (DTF) en la combustión a gran escala de paja de trigo? Desbloquee datos de rendimiento industrial

- ¿Cuáles son los tipos de hornos tubulares según su orientación? Horizontal frente a vertical para un procesamiento térmico óptimo

- ¿Cómo contribuye un horno de resistencia tubular de laboratorio a la etapa de tratamiento térmico de los precursores de Bi2O3?

- ¿Qué papel juegan los hornos de tubo de vacío en la fabricación de cerámica y vidrio? Desbloquee materiales densos y de alta pureza

- ¿Cuál es la importancia del tratamiento en horno tubular a 700 °C para T-Nb2O5/RMF? Desbloquee el máximo rendimiento pseudocondensador

- ¿Qué materiales se utilizan comúnmente para los tubos de reacción en hornos tubulares? Elija el tubo adecuado para su laboratorio

- ¿Qué papel juega un horno tubular en la carbonización del carbono poroso? Domine el control térmico preciso