Un horno tubular sirve como el entorno de control definitivo necesario para convertir materiales orgánicos crudos en carbono poroso de alta calidad. Funciona como un recipiente de reacción sellado que simultáneamente proporciona una atmósfera estrictamente inerte y ejecuta programas térmicos precisos, asegurando que el material precursor se transforme químicamente en lugar de simplemente quemarse.

El valor principal del horno tubular radica en su capacidad para desacoplar el calentamiento de la oxidación. Al mantener una zona libre de oxígeno mientras se elevan las temperaturas a 800 °C o más, obliga a los materiales a someterse a deshidrogenación y policondensación, eliminando los volátiles para dejar un esqueleto de carbono estable e interconectado.

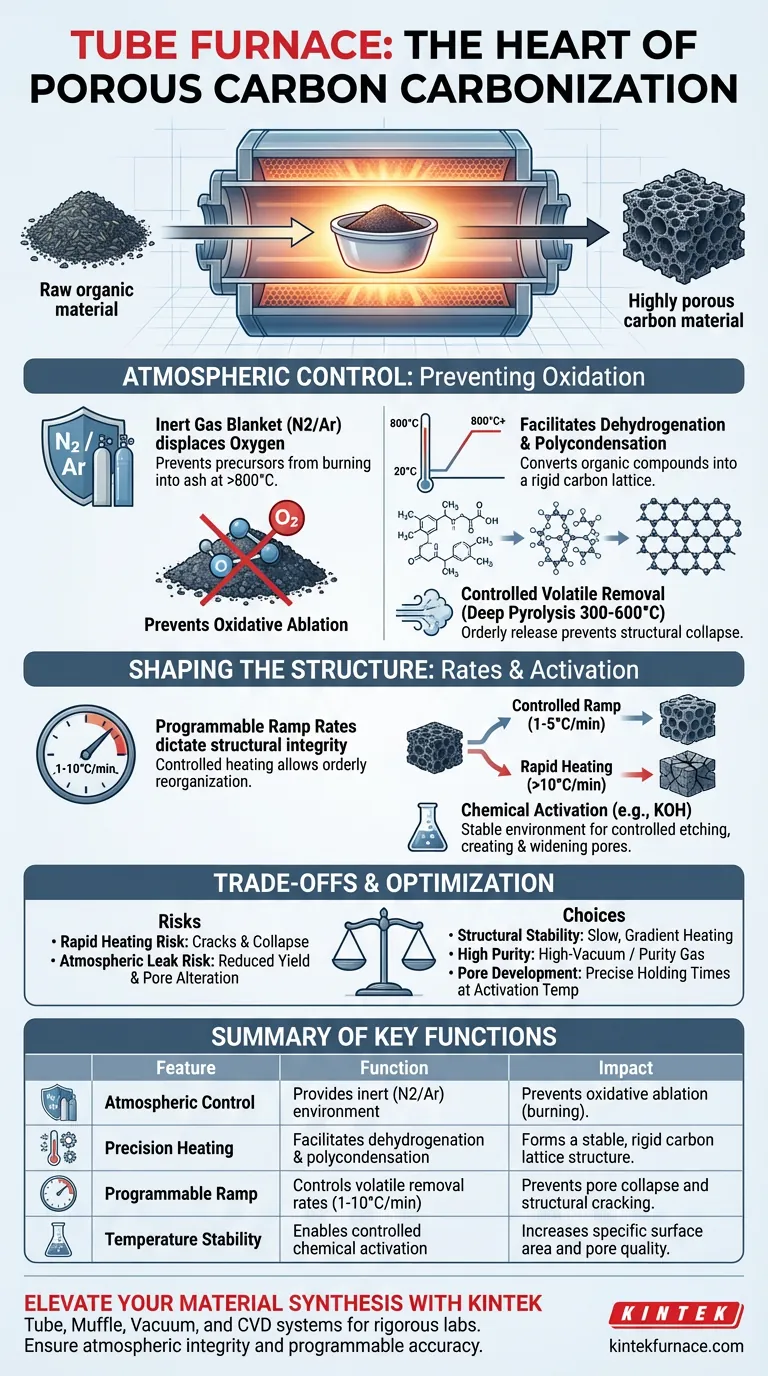

El papel crítico del control atmosférico

Prevención de la ablación oxidativa

La función más inmediata del horno tubular es actuar como barrera contra el oxígeno. A las altas temperaturas requeridas para la carbonización (a menudo 800 °C o más), los precursores de carbono son altamente reactivos.

Sin una atmósfera protectora, estos materiales sufrirían ablación oxidativa, esencialmente quemándose hasta convertirse en cenizas y gas.

Creación de un entorno inerte

El horno utiliza un flujo continuo de gases inertes, principalmente nitrógeno o argón. Esto crea una "manta" alrededor del material.

Al desplazar el oxígeno, el horno obliga al material a descomponerse internamente en lugar de reaccionar externamente. Este es el paso fundamental que permite la retención de la masa de carbono necesaria para una estructura porosa.

Impulsando la transformación química a través del calentamiento de precisión

Facilitación de la deshidrogenación y la policondensación

El horno tubular no es solo un calentador; es un impulsor de reacciones químicas específicas. A medida que aumenta la temperatura, el horno facilita la deshidrogenación de precursores como el brea de petróleo o la biomasa.

Simultáneamente, impulsa la policondensación, donde las moléculas pequeñas se unen para formar cadenas más grandes y complejas. Este proceso reorganiza la estructura atómica, convirtiendo los compuestos orgánicos en una red de carbono rígida.

Control de la eliminación de volátiles (pirólisis profunda)

Entre 300 °C y 600 °C, el horno gestiona la eliminación de componentes volátiles. Esta etapa, conocida como pirólisis profunda, debe controlarse cuidadosamente.

Las tasas de calentamiento precisas del horno aseguran que los volátiles se liberen de manera ordenada. Esta liberación controlada evita la destrucción de la estructura de poros en formación y da como resultado un marco de carbono estable.

Dando forma a la estructura de carbono final

Tasas de calentamiento precisas

La integridad estructural del carbono poroso está dictada por la rapidez con la que se calienta. El horno tubular permite tasas de calentamiento programables, que generalmente varían de 1 °C a 10 °C por minuto (siendo 5 °C/min un estándar común).

Una tasa de rampa controlada es vital. Permite la reorganización ordenada del esqueleto de carbono y previene el colapso estructural que puede ocurrir si los volátiles se expulsan demasiado violentamente.

Habilitación de la activación química

Cuando se utilizan activadores químicos (como KOH o KCl), el horno tubular proporciona el entorno térmico estable necesario para el grabado controlado.

Al mantener temperaturas específicas, el horno permite que estos agentes reaccionen con el marco de carbono. Esto crea y ensancha los poros, influyendo directamente en el área de superficie específica del material y en su calidad final.

Comprender las compensaciones

Sensibilidad a las tasas de calentamiento

Si bien el horno permite un calentamiento rápido, utilizar tasas de rampa altas (por ejemplo, superiores a 10 °C/min) puede ser perjudicial. El calentamiento rápido puede hacer que el material se agriete o que los poros colapsen debido a la liberación explosiva de gases internos.

Riesgos de integridad atmosférica

La calidad del producto final depende completamente del sellado del tubo. Incluso una fuga microscópica en el sistema puede introducir oxígeno.

Cantidades traza de oxígeno a 800 °C no solo degradarán la superficie; pueden alterar la distribución del tamaño de los poros y reducir significativamente el rendimiento del proceso de carbonización.

Tomando la decisión correcta para su objetivo

La configuración de su proceso de horno tubular debe depender de las propiedades específicas que necesite en su carbono poroso.

- Si su enfoque principal es la Estabilidad Estructural: Priorice una tasa de calentamiento lenta y gradual (por ejemplo, 1 °C a 2 °C/min) para permitir una reorganización atómica ordenada y minimizar el choque térmico.

- Si su enfoque principal es la Alta Pureza: Asegure el uso de un horno tubular de alto vacío o gas argón de alta pureza para eliminar todos los rastros de oxígeno y prevenir la contaminación oxidativa.

- Si su enfoque principal es el Desarrollo de Poros: Utilice un programa con tiempos de mantenimiento precisos a temperaturas de activación (por ejemplo, 700 °C) para permitir que los activadores químicos tengan tiempo suficiente para grabar el marco de carbono.

El éxito en la carbonización no se trata solo de alcanzar una alta temperatura; se trata de la precisión del viaje para llegar allí.

Tabla resumen:

| Característica | Función en la carbonización | Impacto en el producto final |

|---|---|---|

| Control atmosférico | Proporciona un entorno inerte (N2/Ar) | Previene la ablación oxidativa (quemado hasta cenizas) |

| Calentamiento de precisión | Facilita la deshidrogenación y la policondensación | Forma una estructura de red de carbono estable y rígida |

| Rampa programable | Controla las tasas de eliminación de volátiles (1-10 °C/min) | Previene el colapso de los poros y el agrietamiento estructural |

| Estabilidad de temperatura | Permite la activación química controlada (por ejemplo, KOH) | Aumenta el área de superficie específica y la calidad de los poros |

Mejore su síntesis de materiales con KINTEK

La precisión es la diferencia entre el carbono poroso de alta calidad y los precursores desperdiciados. KINTEK ofrece sistemas tubulares, mufla, de vacío y CVD líderes en la industria, diseñados específicamente para entornos de laboratorio rigurosos. Respaldados por I+D y fabricación expertas, nuestros hornos de alta temperatura ofrecen la integridad atmosférica y la precisión programable necesarias para garantizar esqueletos de carbono estables y un desarrollo óptimo de los poros.

Ya sea que necesite una configuración estándar o una solución totalmente personalizable para necesidades de investigación únicas, nuestro equipo está listo para ayudarle.

¡Póngase en contacto con KINTEK hoy mismo para optimizar su proceso de carbonización!

Guía Visual

Referencias

- Hui Liu, Qingshan Zhao. A Palladium Catalyst Supported on Boron-Doped Porous Carbon for Efficient Dehydrogenation of Formic Acid. DOI: 10.3390/nano14060549

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Por qué es importante el control preciso de la temperatura en los hornos tubulares divididos? Garantizar un procesamiento de materiales fiable

- ¿Qué papel juega la automatización en los hornos eléctricos horizontales? Impulsa la precisión y la eficiencia en el procesamiento térmico

- ¿Cómo facilita un reactor de tubo de cuarzo a alta temperatura la síntesis de microesferas de PC-CNT? Perspectivas de expertos

- ¿Cómo facilita un horno tubular de doble zona la síntesis de cristales únicos de CrSBr? Domina el proceso CVT

- ¿Cómo se logra la condición de sellado en un horno experimental de tubo de vacío? Controle con precisión la atmósfera

- ¿Cuál es la función de un sistema de sensor fotoeléctrico de respuesta rápida? Encendido de precisión en hornos tubulares

- ¿Cuáles son las ventajas funcionales de utilizar un reactor de cuarzo de tubo vertical de alta temperatura para la pirólisis de MoS2/rGO?

- ¿Cuáles son las ventajas de utilizar tubos de varios diámetros en un horno tubular vertical?Mayor eficiencia y versatilidad en el laboratorio