En su esencia, la condición de sellado en un horno experimental de tubo de vacío se logra utilizando un sistema de bridas de sellado de acero inoxidable diseñado con precisión. Este sistema está diseñado para crear un sello hermético en los extremos del tubo de cuarzo o corindón que contiene el experimento, lo que le permite extraer el aire ambiente para crear un vacío o introducir una atmósfera de gas específica y controlada.

El desafío no es solo sellar el tubo, sino crear un entorno controlable. La brida de acero inoxidable es la interfaz crítica que transforma un simple tubo de horno en un recipiente sellado, dándole un control completo sobre la atmósfera para su experimento.

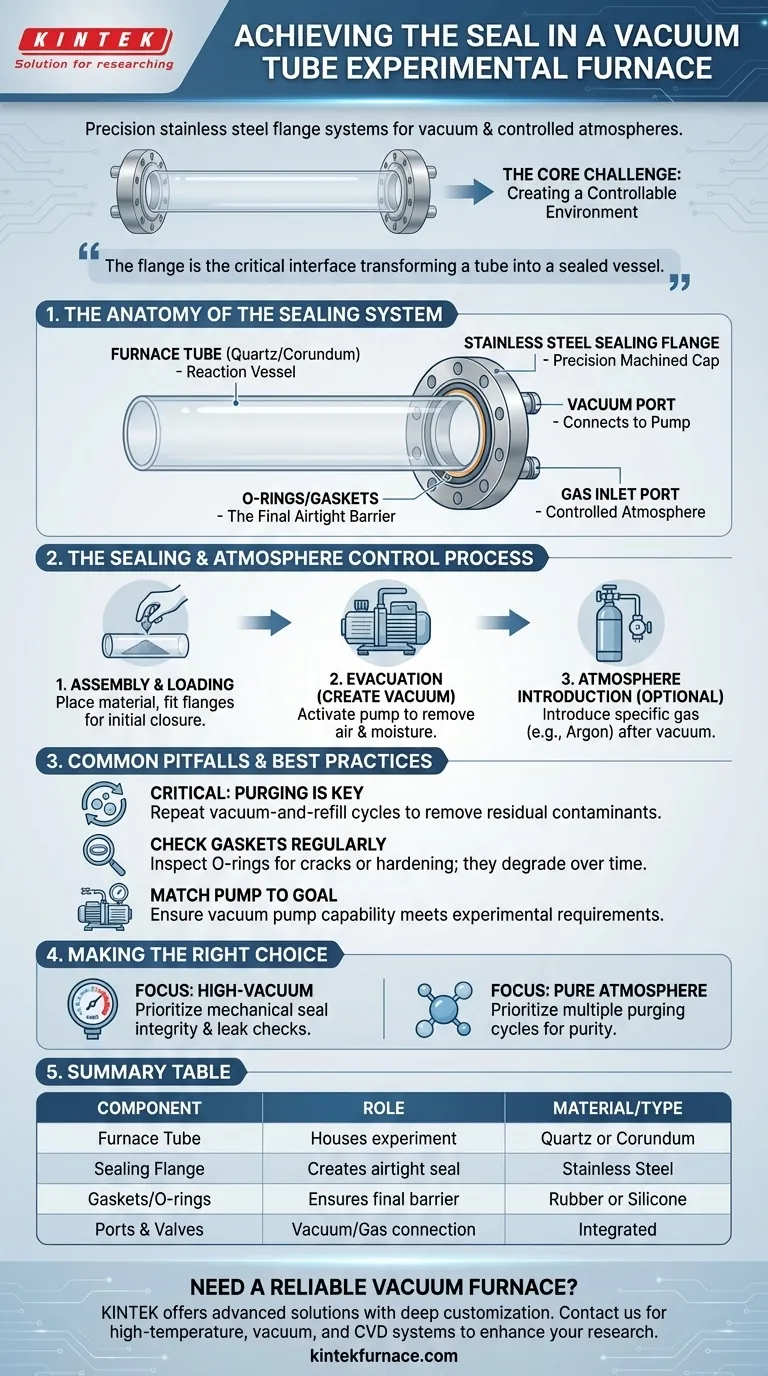

La anatomía del sistema de sellado

Para entender cómo se logra el sello, primero debe comprender los componentes clave que trabajan juntos. El sistema es simple por diseño, pero su eficacia depende de la precisión.

El tubo del horno: su recipiente de reacción

El recipiente principal para su experimento es un tubo, típicamente hecho de cuarzo o corindón (un tipo de alúmina de alta pureza). Estos materiales se eligen por su capacidad para soportar temperaturas extremas y cambios rápidos de temperatura (choque térmico) sin agrietarse.

La brida de sellado de acero inoxidable

Este es el componente más crítico para lograr un sello. Es una tapa mecanizada con precisión que se ajusta sobre el extremo abierto del tubo del horno. Su diseño garantiza un cierre hermético y seguro que puede soportar la diferencia de presión creada por un vacío.

Puertos y válvulas integrados

La brida no es solo una tapa sólida. Incluye uno o más puertos equipados con válvulas. Un puerto está designado para conectar una bomba de vacío, mientras que otro sirve como entrada de aire para introducir una atmósfera experimental específica (por ejemplo, argón, nitrógeno).

El proceso de sellado y control de la atmósfera

Lograr un sellado adecuado implica un procedimiento claro y metódico. Seguir estos pasos garantiza la integridad de su entorno experimental.

Paso 1: Carga y montaje del material

Primero, el material experimental se coloca dentro del tubo de cuarzo o corindón. Las bridas de sellado de acero inoxidable se ajustan cuidadosamente en ambos extremos del tubo para crear el cierre inicial.

Paso 2: Evacuación (creación del vacío)

Una bomba de vacío se conecta al puerto designado en la brida. La bomba se activa para extraer todo el aire ambiente y la humedad del interior del tubo, reduciendo la presión interna y creando un vacío.

Paso 3: Introducción de la atmósfera (opcional)

Si el experimento requiere un ambiente de gas específico en lugar de un vacío, ese gas se introduce a través de la entrada de aire reservada en la brida después de que se haya extraído el vacío inicial. Esto asegura que la atmósfera interna esté compuesta puramente del gas deseado.

Errores comunes y mejores prácticas

Un sellado perfecto es crucial para obtener resultados reproducibles. Simplemente ensamblar los componentes a menudo no es suficiente; la técnica es importante.

La importancia crítica de la purga

Para experimentos que requieren una atmósfera de alta pureza, no es suficiente simplemente bombear el aire una vez e introducir el gas. Permanecerán gases atmosféricos residuales.

La mejor práctica es purgar el sistema. Esto implica primero bombear el tubo hasta el vacío y luego rellenarlo con la atmósfera deseada. Repetir este ciclo varias veces diluye y elimina eficazmente cualquier contaminante restante como oxígeno o vapor de agua.

La integridad del sello depende de las juntas

El sello no es solo metal sobre vidrio. Los sistemas de brida dependen de juntas tóricas o empaques para crear la barrera hermética final. Estos componentes pueden degradarse con el tiempo debido al calor y al uso. Siempre inspecciónelos en busca de grietas o endurecimiento antes de un experimento, ya que una junta tórica defectuosa es un punto común de falla.

Hacer coincidir la bomba con el objetivo

El nivel de vacío que puede lograr lo determina su bomba de vacío, no solo el horno. Asegúrese de que su bomba sea capaz de alcanzar la presión de vacío que requiere su experimento. Una fuga en el sistema de brida evitará que incluso la mejor bomba alcance su vacío objetivo.

Tomar la decisión correcta para su objetivo

Su objetivo experimental dicta dónde debe centrar su atención durante el proceso de configuración.

- Si su enfoque principal es un experimento de alto vacío: Su prioridad es la integridad mecánica del sello. Vuelva a verificar todas las conexiones de las bridas, las juntas tóricas y los sellos de las válvulas en busca de fugas.

- Si su enfoque principal es una atmósfera pura y controlada: Su prioridad es el proceso de purga. Repita el ciclo de vacío y llenado varias veces para asegurar la mayor pureza posible de su gas elegido.

Comprender que el sistema de bridas es su puerta de entrada para controlar el entorno interno es el primer paso hacia experimentos exitosos y repetibles.

Tabla resumen:

| Componente | Función en el sellado | Material/Tipo |

|---|---|---|

| Tubo del horno | Aloja el experimento, soporta altas temperaturas | Cuarzo o Corindón |

| Brida de sellado | Crea un sello hermético con puertos para control | Acero inoxidable |

| Juntas/Juntas tóricas | Garantiza la barrera hermética final, evita fugas | Caucho o silicona |

| Puertos y válvulas | Permite la conexión de la bomba de vacío y la introducción de gas | Integrado en la brida |

¿Necesita un horno de tubo de vacío confiable para su laboratorio? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura como hornos de tubo, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, satisfacemos con precisión sus requisitos experimentales únicos para entornos controlados. Contáctenos hoy para mejorar la eficiencia de su investigación.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Por qué debe realizarse el sinterizado final de las aleaciones NiTiNb en un horno tubular de alto vacío? Garantizar un rendimiento de memoria de forma puro

- ¿Qué precauciones se deben tomar al usar un horno de tubo de 70 mm? Garantice la seguridad y la precisión en experimentos de alta temperatura

- ¿Cuáles son los componentes principales de un horno de tubo de atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Qué papel juega un sistema de reactor de tubo de cuarzo en la evaluación de MSR? Guía experta sobre precisión cinética

- ¿Cómo se utiliza un horno tubular de laboratorio en el TG-DTA de polvos compuestos recubiertos de sílice? Guía de análisis experto

- ¿Cómo contribuye un gato de laboratorio manual a la precisión del proceso en hornos de tubo dividido? Logre una alineación perfecta

- ¿Qué materiales se utilizan para los tubos en un Horno Tubular de Alta Temperatura? Elija el Tubo Adecuado para Su Laboratorio

- ¿Qué protecciones de seguridad se incluyen en los hornos de tubo dividido de tres zonas? Garantice operaciones seguras y fiables a alta temperatura