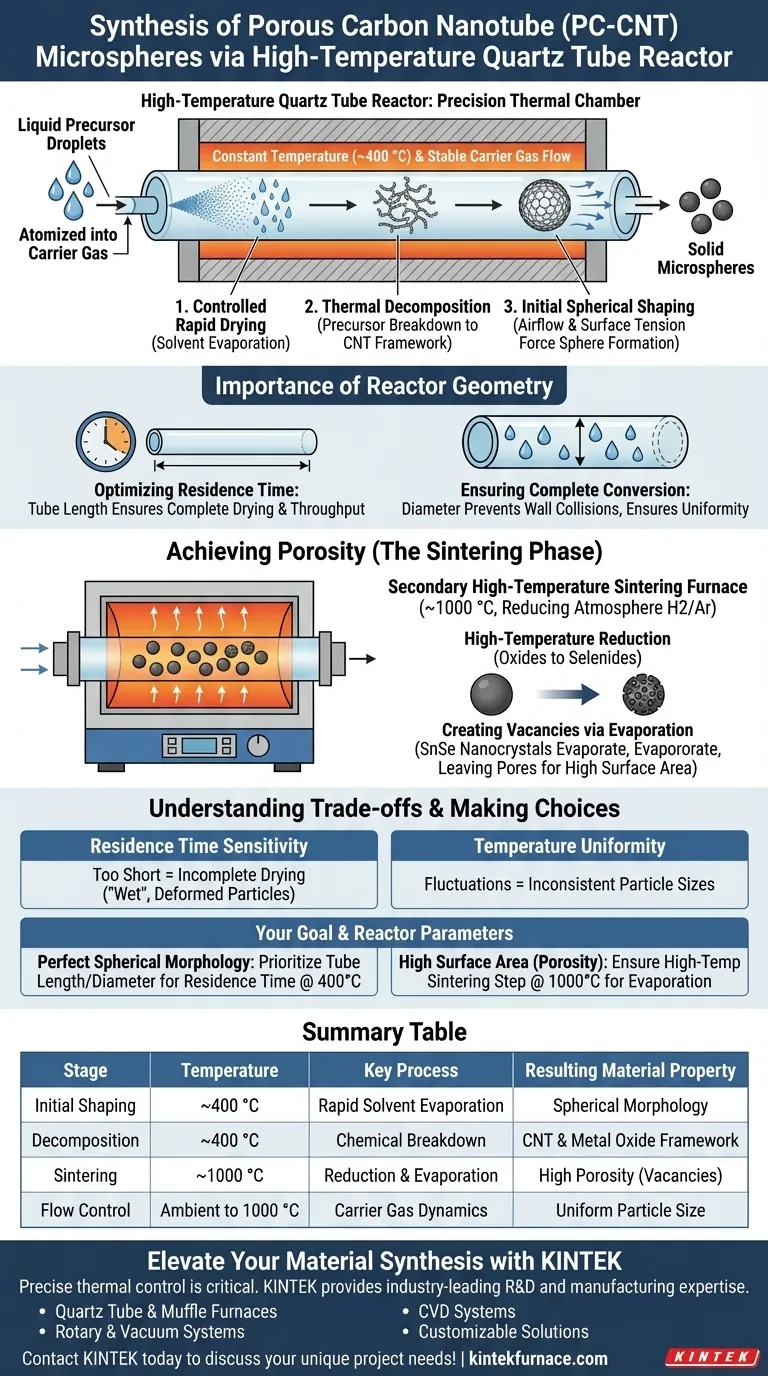

Un reactor de tubo de cuarzo a alta temperatura actúa como una cámara térmica de precisión para transformar las gotas del precursor líquido en microesferas sólidas y estructuradas. Al mantener una temperatura constante (típicamente alrededor de 400 °C) y un flujo estable de gas portador, el reactor impulsa el secado rápido, la descomposición térmica y la conformación esférica inicial del material.

La geometría optimizada del reactor asegura que las gotas del precursor mantengan un tiempo de residencia suficiente dentro de la zona de calentamiento para secarse completamente y convertirse en esferas, sentando las bases para la posterior creación de una estructura porosa de alta superficie.

El papel del entorno térmico y el flujo

La función fundamental del reactor de tubo de cuarzo es proporcionar un entorno estable donde ocurren simultáneamente transformaciones físicas y químicas.

Secado rápido controlado

El reactor mantiene una temperatura constante, como 400 °C. Este calor fuerza la rápida evaporación del disolvente dentro de las gotas atomizadas del spray.

Descomposición térmica

A medida que el disolvente se evapora, los materiales precursores sufren descomposición térmica. Esto descompone los compuestos químicos iniciales para dejar el marco de nanotubos de carbono y los precursores de óxido metálico.

Conformación esférica inicial

La combinación del flujo de aire y la tensión superficial durante la fase de secado fuerza la contracción de las gotas. Esto facilita la formación de una morfología esférica distintiva, que es esencial para la aplicación final del material.

Importancia de la geometría del reactor

Las dimensiones físicas del tubo de cuarzo no son arbitrarias; son variables de ingeniería críticas que dictan la calidad de la síntesis.

Optimización del tiempo de residencia

La longitud del tubo de cuarzo determina cuánto tiempo permanecen las gotas en la zona de calentamiento. Una longitud optimizada asegura que el "tiempo de residencia" sea lo suficientemente largo para un secado completo pero lo suficientemente corto para mantener el rendimiento.

Garantizar la conversión completa

El diámetro del reactor influye en la dinámica del flujo del gas portador. Un dimensionamiento correcto evita colisiones con las paredes y asegura que cada gota experimente una conversión completa de sus componentes antes de salir del reactor.

Lograr la porosidad (la fase de sinterización)

Si bien la etapa inicial del reactor forma las esferas, la característica "porosa" de las microesferas de PC-CNT a menudo requiere una segunda fase a alta temperatura, que generalmente se realiza en un horno de sinterización tubular.

Reducción a alta temperatura

Esta etapa opera a temperaturas significativamente más altas (aprox. 1000 °C) bajo una atmósfera reductora (por ejemplo, H2/Ar). Este entorno convierte los óxidos dentro de los precursores en selenuros.

Creación de vacantes por evaporación

El alto calor desencadena la evaporación completa de nanocristales específicos, como el SnSe. Cuando estos cristales se evaporan, dejan vacantes significativas, creando efectivamente los poros que definen la alta área superficial específica del producto final.

Comprender las compensaciones

Lograr microesferas uniformes requiere equilibrar varios factores contrapuestos dentro del reactor.

Sensibilidad al tiempo de residencia

Si el tubo del reactor es demasiado corto o el flujo de gas es demasiado rápido, el tiempo de residencia disminuye. Esto conduce a un secado incompleto y a partículas "húmedas" que se deforman en lugar de permanecer esféricas.

Uniformidad de la temperatura

Las fluctuaciones en la zona de calentamiento pueden provocar tamaños de partícula inconsistentes. Se requiere un control térmico preciso para garantizar que la descomposición ocurra de manera uniforme en todo el lote de gotas.

Tomar la decisión correcta para su objetivo

Para maximizar la eficiencia de su síntesis de PC-CNT, alinee los parámetros de su reactor con sus requisitos estructurales específicos.

- Si su enfoque principal es la morfología esférica perfecta: Priorice la optimización de la longitud y el diámetro del tubo para garantizar un tiempo de residencia adecuado a 400 °C para la conformación.

- Si su enfoque principal es el área superficial alta (porosidad): Asegúrese de que su proceso incluya una etapa de sinterización a alta temperatura (1000 °C) capaz de evaporar completamente los nanocristales sacrificiales.

El reactor de tubo de cuarzo no es solo un recipiente de calentamiento; es una herramienta de conformación que utiliza tiempo y temperatura para esculpir gotas líquidas en microesferas funcionales.

Tabla resumen:

| Etapa | Temperatura | Proceso clave | Propiedad del material resultante |

|---|---|---|---|

| Conformación inicial | ~400 °C | Evaporación rápida del disolvente | Morfología esférica |

| Descomposición | ~400 °C | Descomposición química | Marco de CNT y óxido metálico |

| Sinterización | ~1000 °C | Reducción y evaporación | Alta porosidad (vacantes) |

| Control de flujo | Ambiente a 1000 °C | Dinámica del gas portador | Tamaño de partícula uniforme |

Mejore la síntesis de sus materiales con KINTEK

El control preciso de los entornos térmicos y el tiempo de residencia es fundamental para producir microesferas de PC-CNT de alta calidad. KINTEK ofrece experiencia líder en la industria en I+D y fabricación para proporcionar las soluciones de calentamiento exactas que su laboratorio requiere.

Nuestra amplia gama de equipos de laboratorio de alto rendimiento incluye:

- Hornos de tubo de cuarzo y mufla para una descomposición térmica precisa.

- Sistemas rotatorios y de vacío para garantizar una distribución uniforme del calor.

- Sistemas CVD para el crecimiento avanzado de nanotubos de carbono.

- Soluciones personalizables adaptadas a sus requisitos específicos de temperatura y atmósfera.

Ya sea que se centre en la morfología esférica o en maximizar el área superficial, nuestros sistemas diseñados por expertos proporcionan la estabilidad y precisión que necesita. ¡Póngase en contacto con KINTEK hoy mismo para hablar sobre las necesidades únicas de su proyecto!

Guía Visual

Referencias

- Hyo Yeong Seo, Gi Dae Park. Engineering Porous Carbon Nanotube Microspheres with Nickel Sulfoselenide Nanocrystals for High‐Performance Potassium‐Ion Batteries: Electrochemical Mechanisms and Cycling Stability. DOI: 10.1002/sstr.202500222

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Por qué es crítica la composición química de la aleación utilizada en los reactores tubulares? Perspectivas sobre los resultados del craqueo de etano

- ¿Qué papel juega un horno tubular vertical de alta precisión en la fundición de mineral de níquel? Domina la simulación de fundición industrial

- ¿Cómo contribuye un horno tubular de alta temperatura a la síntesis de grafeno dopado con nitrógeno? Mejora los resultados de tu laboratorio

- ¿Cómo se utiliza un horno tubular industrial para evaluar la estabilidad térmica de polvos de diamante modificados?

- ¿Cuál es el papel de un horno tubular de tres zonas en el pretratamiento de nanodiamantes HPHT? Desbloquee una activación superficial precisa

- ¿Cuál es la función de un horno tubular de doble zona en la CVD de películas 2DP-F? Desbloquea un control preciso del crecimiento de películas delgadas

- ¿Cuál es el propósito del pretratamiento de los reactores de tubo de cuarzo? Logre un crecimiento de cristales CVT de alta pureza con precisión

- ¿Qué características de seguridad debe tener un horno de tubo vertical para operaciones a alta temperatura? Sistemas esenciales para la protección del operador y del equipo