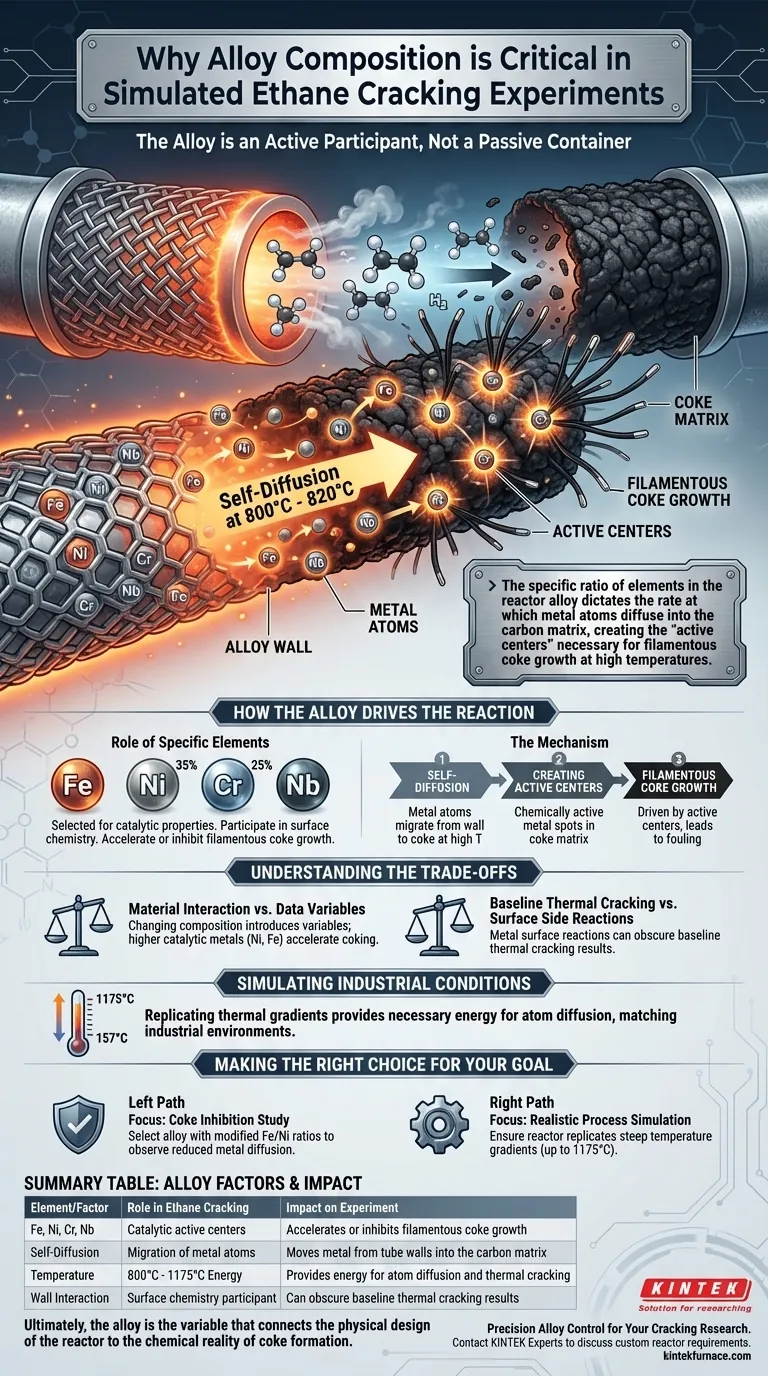

La composición química de la aleación no es un recipiente pasivo; es un participante activo en la reacción. En el craqueo simulado de etano, elementos específicos —como hierro, níquel, cromo y niobio— actúan como catalizadores en lugar de meros componentes estructurales. Los investigadores controlan meticulosamente esta composición para estudiar cómo los átomos metálicos migran desde las paredes del tubo para inducir y mantener la formación de coque.

La relación específica de los elementos en la aleación del reactor dicta la velocidad a la que los átomos metálicos se difunden en la matriz de carbono, creando los "centros activos" necesarios para el crecimiento del coque filamentoso a altas temperaturas.

Cómo la aleación impulsa la reacción

Más allá de la integridad estructural

En la ingeniería estándar, las aleaciones se eligen por su resistencia y resistencia al calor. Sin embargo, en los experimentos de craqueo de etano, la aleación desempeña un papel químico. Las paredes del reactor interactúan directamente con el gas del proceso.

El papel de elementos específicos

Se seleccionan composiciones comunes, como las que contienen diferentes pesos de hierro, níquel (por ejemplo, 35%), cromo (por ejemplo, 25%) y niobio, por sus propiedades catalíticas. Estos metales no permanecen estáticos; participan en la química superficial que ocurre durante el craqueo.

El mecanismo de formación de coque

Autodifusión de átomos

A temperaturas de operación entre 800 °C y 820 °C, ocurre un fenómeno físico crítico: la autodifusión. Los átomos metálicos de la red de la aleación migran (se difunden) hacia afuera. Se mueven desde la pared sólida del tubo hacia la capa de coque en desarrollo (depósitos de carbono).

Creación de centros activos

Esta difusión no es aleatoria; crea "centros activos" metálicos dentro de la matriz de coque. Estos centros son puntos químicamente activos que facilitan una mayor reacción.

Crecimiento de coque filamentoso

La presencia de estos centros activos metálicos es el principal impulsor de un tipo específico de ensuciamiento llamado coque filamentoso. Al controlar la composición de la aleación, los investigadores pueden acelerar o inhibir este crecimiento para comprender la cinética subyacente.

Comprender las compensaciones

La complejidad de la interacción de materiales

Si bien cambiar la composición de la aleación proporciona datos valiosos sobre la formación de coque, introduce variables que deben gestionarse cuidadosamente. Una mayor concentración de metales catalíticos (como níquel o hierro) puede acelerar los mecanismos de coquización.

Distinción de tipos de reacción

Esta aceleración a veces puede oscurecer los resultados de craqueo térmico de referencia. Los investigadores deben diferenciar entre el craqueo causado por el calor y las reacciones secundarias causadas por la propia superficie metálica.

Simulación de condiciones industriales

Replicación de gradientes térmicos

Para que estos hallazgos sean aplicables a plantas del mundo real, el entorno físico debe coincidir con el químico. Los reactores tubulares utilizan zonas de calentamiento para crear gradientes de temperatura masivos, que a menudo varían de 1175 °C a 157 °C.

Espacio físico para la difusión

Estas condiciones térmicas proporcionan la energía necesaria para la difusión de metales descrita anteriormente. El diseño del reactor asegura que las condiciones termodinámicas dentro del tubo imiten el duro entorno de la producción industrial.

Tomar la decisión correcta para su objetivo

Para optimizar su configuración experimental, debe alinear la selección de la aleación con su objetivo de investigación específico.

- Si su enfoque principal es el estudio de la inhibición de coque: Seleccione composiciones de aleación con relaciones de hierro o níquel modificadas para observar cómo la reducción de la difusión de metales ralentiza el crecimiento filamentoso.

- Si su enfoque principal es la simulación realista del proceso: Asegúrese de que su reactor replique los pronunciados gradientes de temperatura (hasta 1175 °C) para validar que la aleación se comporta termodinámicamente como lo haría en una planta comercial.

En última instancia, la aleación es la variable que conecta el diseño físico del reactor con la realidad química de la formación de coque.

Tabla resumen:

| Elemento/Factor | Papel en el craqueo de etano | Impacto en el experimento |

|---|---|---|

| Fe, Ni, Cr, Nb | Centros activos catalíticos | Acelera o inhibe el crecimiento de coque filamentoso |

| Autodifusión | Migración de átomos metálicos | Mueve metal de las paredes del tubo a la matriz de carbono |

| Temperatura | 800 °C - 1175 °C | Proporciona energía para la difusión de átomos y el craqueo térmico |

| Interacción de pared | Participante en la química superficial | Puede oscurecer los resultados de craqueo térmico de referencia |

Control de aleaciones de precisión para su investigación de craqueo

Comprender la compleja interacción entre la metalurgia del reactor y la formación de coque es esencial para simulaciones de laboratorio precisas. KINTEK proporciona soluciones térmicas personalizables de alto rendimiento diseñadas para satisfacer las rigurosas demandas de la investigación química. Respaldados por I+D y fabricación de expertos, ofrecemos sistemas Muffle, Tube, Rotary, Vacuum y CVD adaptados a sus necesidades experimentales únicas.

Ya sea que esté estudiando la cinética de inhibición de coque o replicando gradientes térmicos industriales, nuestro equipo ofrece los hornos de alta temperatura especializados necesarios para obtener datos confiables.

Optimice sus resultados experimentales hoy mismo — Contacte a los expertos de KINTEK para discutir los requisitos de su reactor personalizado.

Guía Visual

Referencias

- P. Nanthagopal R. Sachithananthan. Analytical Review on Impact of Catalytic Coke Formation on Reactor Surfaces During the Thermal Cracking Process. DOI: 10.5281/zenodo.17985551

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cuál es el principio del horno tubular? Domine el control preciso del entorno de alta temperatura

- ¿Qué papel juega un horno tubular de alta temperatura en el recocido rápido de Mg/SiOx? Precisión para la síntesis avanzada de ánodos

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para un procesamiento de materiales superior

- ¿Cuál es el rango de temperatura de un horno tubular de alta temperatura? Descubra los factores clave para un rendimiento óptimo

- ¿Por qué es esencial un control preciso de la temperatura en un horno tubular para las microesferas de SiO2/C? Domina el éxito de la carbonización

- ¿Cuál es la diferencia entre los hornos de tubo y los hornos de mufla? Elija el horno adecuado para las necesidades de su laboratorio

- ¿Cuál es la función de un horno tubular de dos zonas en el crecimiento de cristales de NiPS3? Dominio del CVT para cristales de alta calidad

- ¿Puedes proporcionar un ejemplo de un material preparado usando un horno tubular? Descubre la Síntesis de YBa₂Cu₃O₇