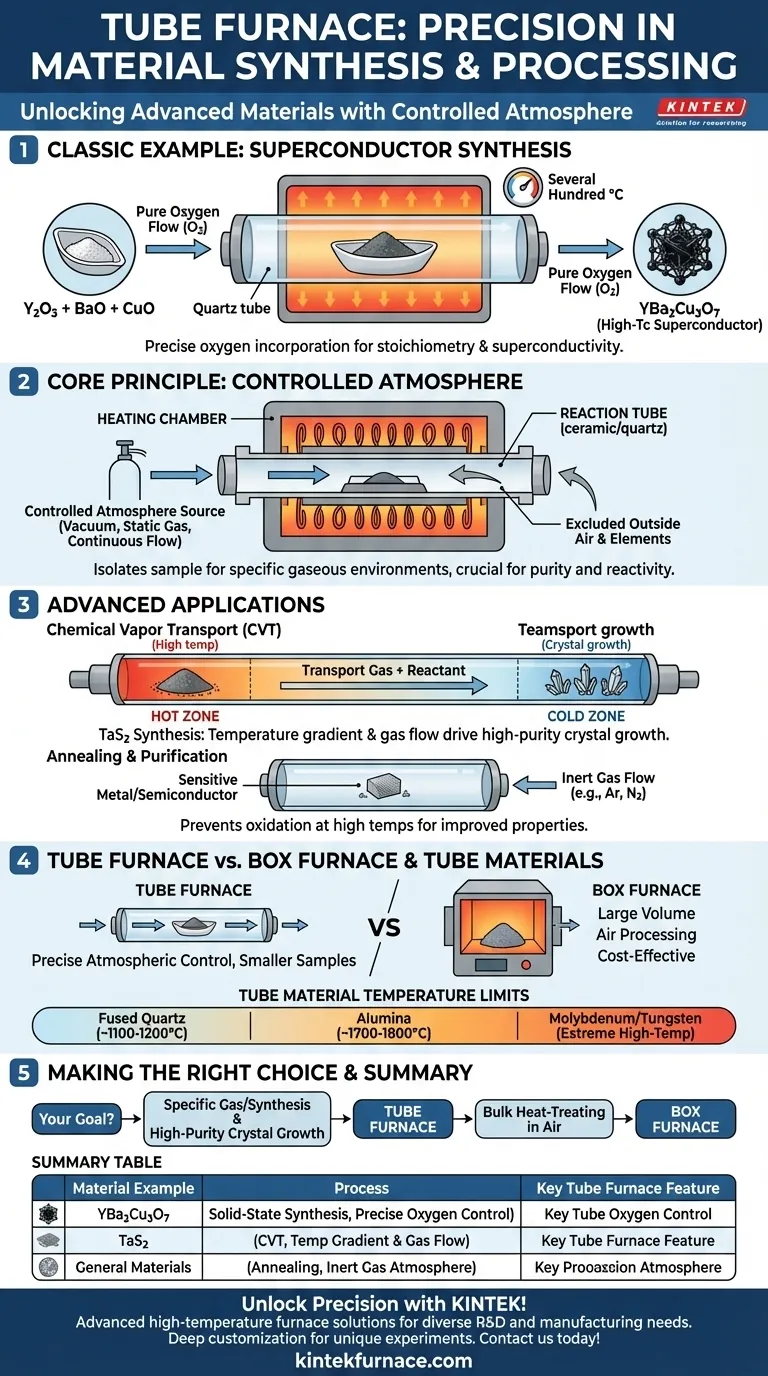

Un ejemplo clásico de un material preparado en un horno tubular es el superconductor de alta temperatura YBa₂Cu₃O₇. Esta síntesis implica calentar una mezcla finamente pulverizada de óxido de itrio, óxido de bario y óxido de cobre dentro de un barquito cerámico. Todo el proceso se lleva a cabo a varios cientos de grados Celsius bajo un flujo continuo de oxígeno puro, un control atmosférico preciso que es el sello distintivo de un horno tubular.

La capacidad definitoria de un horno tubular no es solo su capacidad para generar altas temperaturas, sino su poder para controlar con precisión la atmósfera gaseosa alrededor de una muestra. Este control es lo que permite la síntesis y el procesamiento de materiales avanzados que serían imposibles en un horno estándar o un horno de caja.

¿Qué define a un horno tubular?

El diseño único de un horno tubular es fundamental para su función. Consta de una cámara de calentamiento cilíndrica en la que se inserta un tubo de reacción separado, generalmente hecho de cerámica o cuarzo. Este diseño es la clave de sus aplicaciones especializadas.

El principio central: Una atmósfera controlada

El tubo aísla la muestra del aire exterior y de los elementos calefactores del horno. Este aislamiento permite a un investigador crear un entorno altamente específico y controlado dentro del tubo.

Esta atmósfera puede ser un vacío, un gas estático o, más comúnmente, un flujo continuo de un gas o mezcla de gases específica. Esto es esencial para reacciones en las que el gas circundante es un reactivo clave o debe excluirse para evitar la contaminación.

Síntesis de materiales en la práctica

La síntesis del superconductor YBa₂Cu₃O₇ es una ilustración perfecta. La reacción requiere que se incorpore una cantidad específica de oxígeno en la estructura cristalina del material.

Al calentar los polvos precursores mientras se hace fluir oxígeno puro a través del tubo, el horno asegura que el producto final logre la estequiometría correcta y sus propiedades superconductoras deseadas.

Aplicaciones avanzadas de hornos tubulares

Aunque las reacciones simples de estado sólido son comunes, el diseño de un horno tubular abre la puerta a técnicas de preparación de materiales más complejas.

Transporte químico de vapor (TCV)

La síntesis de materiales como el disulfuro de tantalio ($\text{TaS}_2$) a menudo utiliza un horno tubular para un proceso llamado transporte químico de vapor.

En esta técnica, un material fuente en un extremo del tubo (la zona caliente) reacciona con un gas transportador. Este compuesto gaseoso se difunde luego al otro extremo del tubo (la zona fría), donde se descompone y se deposita como un cristal de alta pureza.

Recocido y purificación

Los hornos tubulares también son fundamentales para el recocido, un proceso de tratamiento térmico que altera la microestructura de un material para mejorar sus propiedades.

El uso de un flujo de gas inerte, como argón o nitrógeno, evita que el material se oxide o reaccione con el aire a altas temperaturas. Esto es crucial para procesar metales sensibles, semiconductores y otros materiales avanzados.

Comprender las compensaciones

Un horno tubular es una herramienta especializada, no una solución universal. Comprender sus limitaciones es clave para usarlo de manera efectiva.

Horno tubular vs. Horno de caja

Un horno de caja es esencialmente un horno de alta temperatura con una cámara grande y accesible. Es ideal para el tratamiento térmico de componentes grandes o el procesamiento de polvos a granel al aire.

Un horno tubular, por el contrario, está diseñado para tamaños de muestra más pequeños donde el control preciso de la atmósfera es el requisito principal. Sacrifica volumen de muestra por precisión ambiental.

El papel crítico del material del tubo

El rendimiento del horno está en última instancia limitado por el tubo de reacción en sí.

- Cuarzo fundido: Común y rentable, pero generalmente limitado a alrededor de $1100-1200\,^\circ\text{C}$.

- Alúmina: Una cerámica de alta pureza que puede soportar temperaturas mucho más altas, a menudo hasta $1700-1800\,^\circ\text{C}$.

- Molibdeno/Tungsteno: Utilizado para aplicaciones de temperatura extremadamente alta o corrosivas donde las cerámicas fallarían.

La elección del material del tubo dicta la temperatura máxima de funcionamiento del horno y su compatibilidad química con los materiales del proceso.

Tomar la decisión correcta para su objetivo

Seleccionar la herramienta de procesamiento térmico correcta depende totalmente de su objetivo.

- Si su enfoque principal es la síntesis de materiales que requieren un entorno gaseoso específico: El horno tubular es la herramienta esencial para procesos como la oxidación o la reducción.

- Si su enfoque principal es el crecimiento de monocristales de alta pureza: El horno tubular es ideal para técnicas como el transporte químico de vapor que dependen de gradientes de temperatura y una atmósfera controlada.

- Si su enfoque principal es simplemente el tratamiento térmico de piezas grandes o polvos a granel al aire: Un horno de caja es casi siempre la opción más práctica y rentable.

Comprender estos principios básicos le permite seleccionar la herramienta térmica precisa necesaria para lograr sus objetivos en la ciencia de los materiales.

Tabla de resumen:

| Ejemplo de material | Proceso | Característica clave del horno tubular |

|---|---|---|

| $\text{YBa}_2\text{Cu}_3\text{O}_7$ (Superconductor de alta temperatura) | Síntesis de estado sólido | Control preciso de la atmósfera de oxígeno |

| $\text{TaS}_2$ (Disulfuro de tantalio) | Transporte químico de vapor (TCV) | Gradiente de temperatura y flujo de gas |

| Materiales generales | Recocido | Atmósfera de gas inerte para protección |

¡Desbloquee la precisión en su síntesis de materiales con KINTEK!

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que esté sintetizando superconductores o cultivando cristales de alta pureza, nuestros hornos tubulares ofrecen el control atmosférico preciso que necesita para obtener resultados superiores.

¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar la eficiencia de su laboratorio y alcanzar sus metas en ciencia de materiales!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas