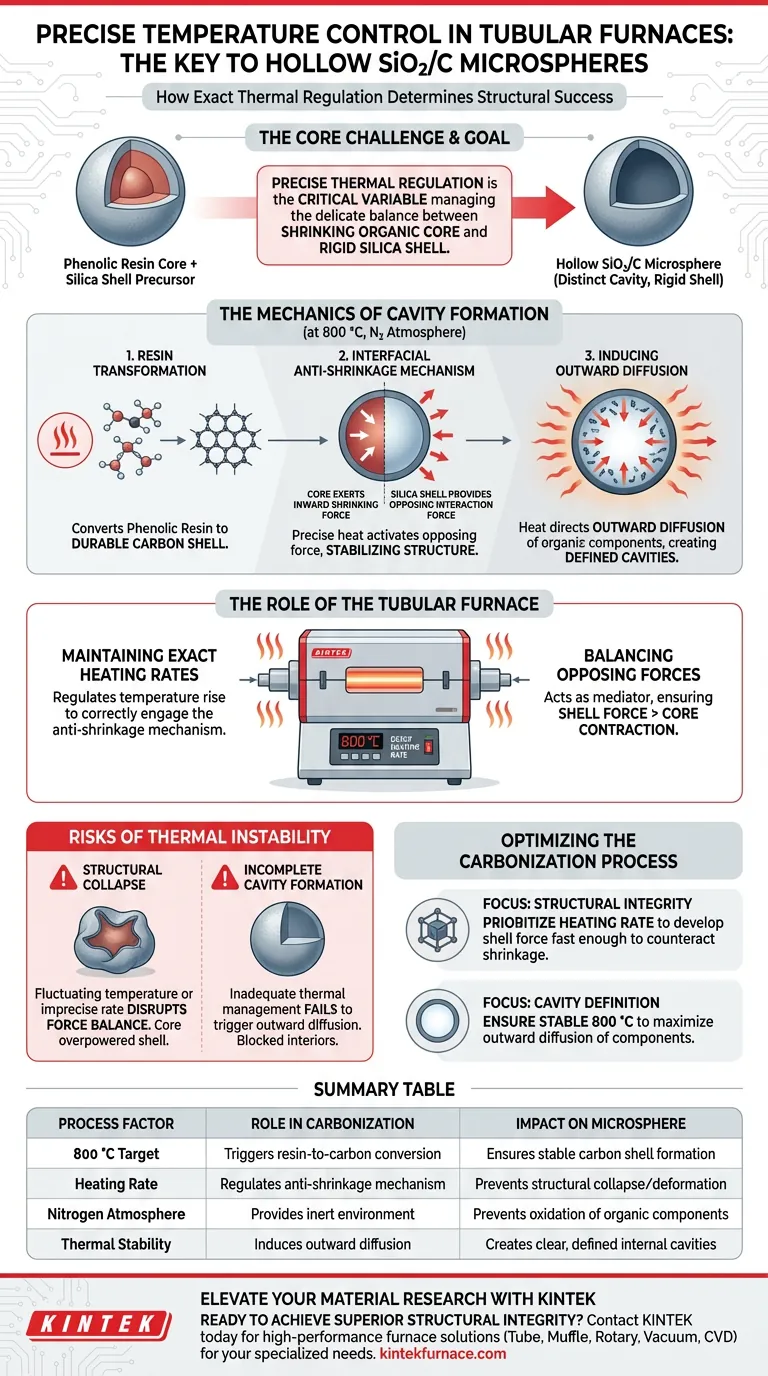

La regulación térmica precisa es la variable crítica que determina el éxito estructural de las microesferas huecas de SiO2/C. En un horno tubular, el control exacto de la temperatura durante la carbonización gestiona el delicado equilibrio físico entre el núcleo orgánico en contracción y la rígida cáscara de sílice, asegurando la formación de cavidades internas distintas en lugar de estructuras colapsadas o sólidas.

El control preciso de la temperatura regula la transformación de la resina fenólica en carbono a 800 °C. Al mantener una velocidad de calentamiento exacta, el horno activa un mecanismo interfacial anti-contracción donde la cáscara de sílice exterior contrarresta eficazmente la fuerza de contracción interna del núcleo, creando una arquitectura hueca estable.

La Mecánica de la Formación de Cavidades

Regulación de la Transformación de la Resina

El objetivo principal del proceso de carbonización es convertir el precursor de resina fenólica en una cáscara de carbono duradera.

Esta transformación requiere un entorno estable, mantenido específicamente a 800 °C bajo una atmósfera de nitrógeno.

El Mecanismo Interfacial Anti-Contracción

El fenómeno más crítico que ocurre durante este proceso es el mecanismo interfacial anti-contracción.

A medida que el núcleo orgánico se calienta, ejerce naturalmente una fuerza de contracción interna.

Sin embargo, la aplicación precisa de calor activa una fuerza de interacción opuesta de la cáscara de sílice exterior, que estabiliza la estructura contra este colapso.

Inducción de la Difusión Externa

La gestión térmica adecuada hace más que endurecer la cáscara; dirige el movimiento del material.

El calor induce la difusión externa de los componentes orgánicos.

Esta migración de material del centro a la periferia es lo que finalmente resulta en la formación de cavidades internas claras y definidas.

El Papel del Horno Tubular

Mantenimiento de Velocidades de Calentamiento Exactas

El horno tubular es esencial porque permite la regulación estricta de la velocidad de calentamiento.

No es suficiente simplemente alcanzar los 800 °C; la velocidad a la que aumenta la temperatura determina si el mecanismo anti-contracción se activa correctamente.

Equilibrio de Fuerzas Opuestas

El horno actúa como mediador entre dos fuerzas físicas en competencia.

Asegura que la fuerza de interacción interfacial proporcionada por la cáscara de sílice permanezca lo suficientemente fuerte como para contrarrestar la contracción del núcleo.

Sin este equilibrio, la mecánica de la microesfera fallaría, comprometiendo el diseño hueco.

Riesgos de Inestabilidad Térmica

Colapso Estructural

Si el control de la temperatura fluctúa o la velocidad de calentamiento es imprecisa, el delicado equilibrio de fuerzas se interrumpe.

Si la fuerza de contracción interna del núcleo orgánico supera la resistencia de la cáscara exterior, la microesfera puede colapsar o deformarse.

Formación Incompleta de Cavidades

La gestión térmica inadecuada puede no activar la difusión externa necesaria de los componentes orgánicos.

Esto da como resultado microesferas con interiores bloqueados o parcialmente llenos, en lugar de la estructura hueca de SiO2/C deseada.

Optimización del Proceso de Carbonización

Para lograr microesferas huecas de alta calidad, debes tratar la temperatura como una herramienta dinámica en lugar de una configuración estática.

- Si tu enfoque principal es la Integridad Estructural: Prioriza la velocidad de calentamiento para asegurar que la fuerza de interacción de la cáscara de sílice se desarrolle lo suficientemente rápido como para contrarrestar la contracción del núcleo.

- Si tu enfoque principal es la Definición de Cavidades: Asegúrate de que el horno mantenga una temperatura estable de 800 °C para maximizar la difusión externa de los componentes orgánicos.

Dominar el entorno térmico es la única forma de convertir la mecánica teórica anti-contracción en una realidad física.

Tabla Resumen:

| Factor del Proceso | Papel en la Carbonización | Impacto en la Microesfera |

|---|---|---|

| Objetivo de 800 °C | Activa la conversión de resina fenólica a carbono | Asegura la formación de una cáscara de carbono estable |

| Velocidad de Calentamiento | Regula el mecanismo interfacial anti-contracción | Previene el colapso/deformación estructural |

| Atmósfera de Nitrógeno | Proporciona un entorno inerte para la carbonización | Previene la oxidación de componentes orgánicos |

| Estabilidad Térmica | Induce la difusión externa de componentes | Crea cavidades internas claras y definidas |

Eleva tu Investigación de Materiales con KINTEK

La precisión es la diferencia entre el éxito y el fracaso estructural en la carbonización avanzada. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de tubo, mufla, rotatorios, de vacío y CVD de alto rendimiento diseñados para proporcionar la regulación térmica exacta requerida para tus aplicaciones de laboratorio únicas. Ya sea que estés desarrollando microesferas huecas de SiO2/C o composites avanzados, nuestros hornos de alta temperatura personalizables garantizan velocidades de calentamiento y control atmosférico perfectos en todo momento.

¿Listo para lograr una integridad estructural superior? Contacta a KINTEK hoy mismo para encontrar la solución de horno ideal para tus necesidades de investigación especializadas.

Guía Visual

Referencias

- Lixue Gai, Yunchen Du. Compositional and Hollow Engineering of Silicon Carbide/Carbon Microspheres as High-Performance Microwave Absorbing Materials with Good Environmental Tolerance. DOI: 10.1007/s40820-024-01369-6

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cómo logra un horno tubular multizona un control preciso del gradiente de temperatura? Síntesis maestra de monocapas de MoS2 isotópico

- ¿Qué requisitos técnicos debe cumplir un horno tubular de laboratorio para pruebas de SOFC? Garantice un análisis preciso de las celdas de combustible

- ¿Cómo se utilizan los hornos tubulares en la síntesis química? Descubra la creación precisa de materiales

- ¿Cómo contribuye un horno tubular al proceso de recocido por reducción de amoníaco para catalizadores (NiZnMg)MoN? Optimizar las Transiciones de Fase

- ¿Qué beneficios medioambientales ofrecen los hornos tubulares? Aumente la eficiencia e impulse la innovación sostenible

- ¿Cuál es la función del encapsulamiento de vacío de cuarzo en el CVT de RhSeCl? Dominando el crecimiento de cristales puros

- ¿Cuál es el propósito de usar tubos de cuarzo de alta pureza y sellado al vacío para la preparación de aleaciones de Cu13Se52Bi35?

- ¿Por qué es importante el rango de temperatura al elegir un horno tubular? Dicta el coste, los materiales y el rendimiento