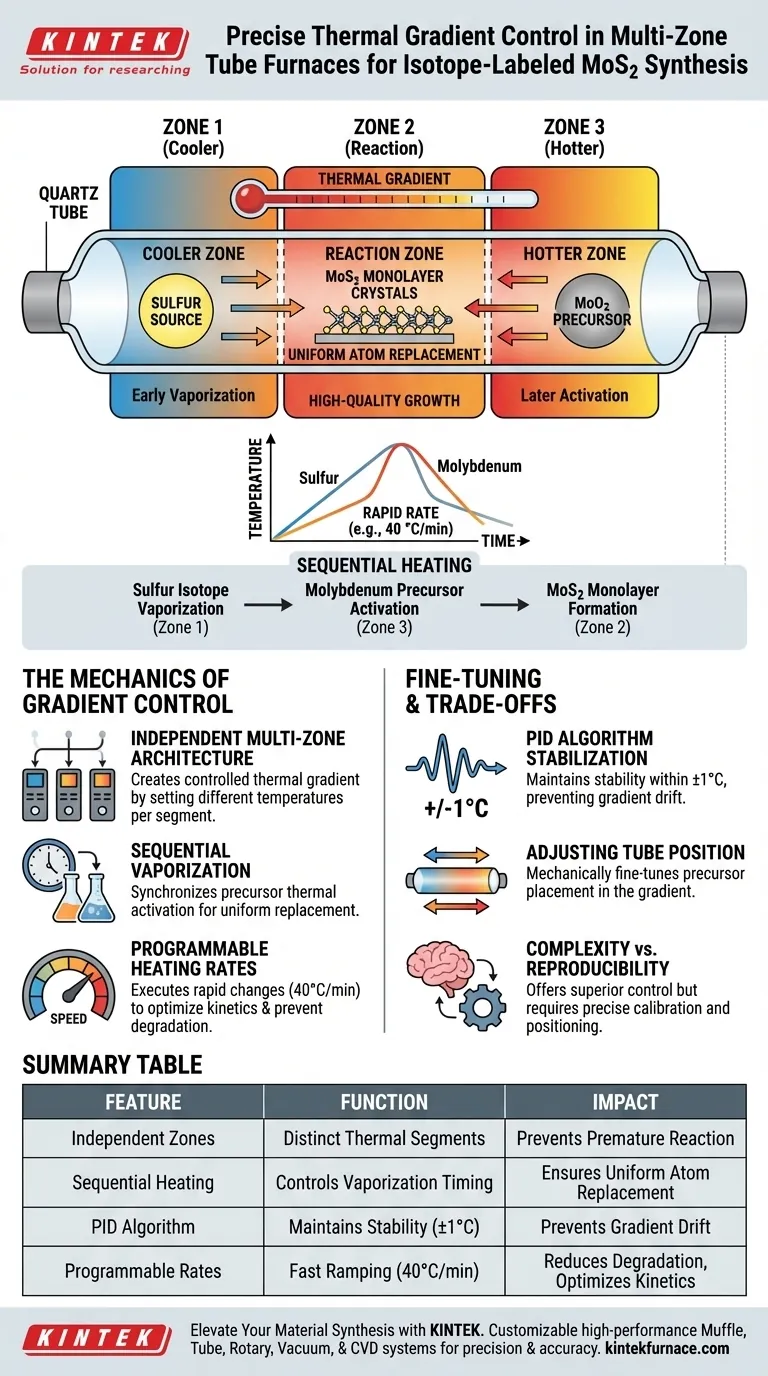

El control preciso del gradiente de temperatura se logra mediante la combinación de calentamiento por zonas independientes y perfiles térmicos programables. En un horno tubular multizona, se aplican velocidades de calentamiento específicas, como 40 °C por minuto, a distintas secciones del tubo de cuarzo. Esto permite que el horno mantenga diferentes temperaturas simultáneamente, asegurando que el precursor de Dióxido de Molibdeno (MoO2) y el polvo de Azufre se procesen en sus puntos exactos de evaporación y reacción respectivos.

Conclusión Clave El éxito de la síntesis de monocapas de MoS2 marcadas con isótopos depende del calentamiento secuencial. El horno multizona actúa como un mecanismo de temporización, vaporizando la fuente de isótopo de azufre y la fuente de molibdeno en diferentes momentos para garantizar que los átomos reemplacen los sitios activos de manera uniforme, creando cristales monocapa de alta calidad.

La Mecánica del Control de Gradiente

Arquitectura Multizona Independiente

Un horno multizona se divide en segmentos de calentamiento físicamente distintos. Al establecer diferentes temperaturas para cada segmento, el sistema crea un gradiente térmico controlado a lo largo del tubo. Esto permite que la fuente de Azufre (ubicada en una zona más fría) y la fuente de MoO2 (ubicada en una zona más caliente) existan en la misma cámara sin reaccionar prematuramente.

Vaporización Secuencial

El objetivo principal de este gradiente es facilitar el calentamiento secuencial. El horno controla el tiempo para que el vapor de azufre se vaporice y viaje al sitio de reacción exactamente cuando la fuente de molibdeno se activa térmicamente. Esta sincronización asegura que los átomos de azufre reemplacen adecuadamente los sitios activos en la fuente de molibdeno.

Velocidades de Calentamiento Programables

Los hornos de grado industrial utilizan software avanzado para ejecutar cambios rápidos de temperatura, como una velocidad de 40 °C por minuto. Esta velocidad evita que los precursores se degraden durante una fase de rampa prolongada y asegura que la reacción ocurra más cerca del equilibrio termodinámico.

Ajuste Fino del Entorno Térmico

Ajuste de la Posición del Tubo

Más allá de los controles electrónicos, la colocación física del tubo de cuarzo dentro de la cámara del horno es una variable crítica. Al desplazar el tubo en relación con los elementos calefactores, los operadores pueden ajustar mecánicamente con precisión dónde se encuentran los precursores dentro del gradiente térmico.

Estabilización del Algoritmo PID

Para mantener estos gradientes a lo largo del tiempo, los hornos modernos utilizan controladores PID (Proporcional-Integral-Derivativo). Estos sistemas ajustan automáticamente la potencia de salida para corregir desviaciones, manteniendo la estabilidad de la temperatura dentro de ±1 °C y asegurando que el gradiente no se desvíe durante el proceso de síntesis.

Minimización de la Variación Intra-Zona

Si bien el objetivo es un gradiente entre zonas, la temperatura dentro de cada zona específica debe permanecer uniforme. Los elementos calefactores ajustables dispuestos alrededor del tubo evitan puntos calientes, asegurando que la "zona de reacción" proporcione energía térmica constante a la monocapa en formación.

Comprensión de los Compromisos

Complejidad vs. Reproducibilidad

La utilización de múltiples zonas aumenta la complejidad de la configuración. Si bien ofrece un control superior sobre la cinética de la reacción, requiere una calibración precisa; una ligera desalineación en la rampa de calentamiento entre zonas puede provocar una sulfuración incompleta o un crecimiento desigual de los cristales.

Sensibilidad al Posicionamiento

Depender del posicionamiento físico del tubo para el control del gradiente introduce una variable manual. Si bien es eficaz para el ajuste fino, puede ser difícil de replicar perfectamente entre diferentes experimentos en comparación con el control de zonas puramente controlado por software.

Tomando la Decisión Correcta para su Objetivo

Lograr monocapas de alta calidad marcadas con isótopos requiere equilibrar las capacidades del equipo con el diseño experimental.

- Si su enfoque principal es la Calidad del Cristal: Priorice un horno con control PID de alta precisión (±1 °C) para garantizar que la temperatura de reacción permanezca estable durante la fase crítica de crecimiento.

- Si su enfoque principal es el Tiempo de Reacción: Utilice controles multizona independientes para programar velocidades de rampa distintas, asegurando que el vapor de azufre llegue exactamente cuando el precursor de molibdeno está activo.

El éxito depende de la sincronización de la activación térmica de sus precursores a través de una programación espacial y temporal precisa.

Tabla Resumen:

| Característica | Función en el Control de Gradiente | Impacto en la Síntesis de MoS2 |

|---|---|---|

| Zonas de Calentamiento Independientes | Crea segmentos térmicos distintos | Previene la reacción prematura de precursores |

| Calentamiento Secuencial | Controla el tiempo de vaporización | Asegura el reemplazo uniforme de átomos en los sitios activos |

| Algoritmo PID | Mantiene la estabilidad dentro de ±1 °C | Previene la deriva del gradiente durante el crecimiento de cristales |

| Velocidades Programables | Rampas rápidas (ej. 40°C/min) | Reduce la degradación de precursores y optimiza la cinética |

Mejore su Síntesis de Materiales con KINTEK

La precisión es la base de las monocapas marcadas con isótopos de alta calidad. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus requisitos de laboratorio únicos.

Ya sea que necesite control multizona independiente para gradientes térmicos complejos o velocidades de calentamiento rápidas para deposición química de vapor especializada, nuestros hornos brindan la estabilidad y precisión que su investigación exige. Potencie su laboratorio con las herramientas para obtener resultados revolucionarios.

Contacte a KINTEK Hoy para una Solución Personalizada

Guía Visual

Referencias

- Vaibhav Varade, Jana Vejpravová. Sulfur isotope engineering in heterostructures of transition metal dichalcogenides. DOI: 10.1039/d4na00897a

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cómo se utiliza un horno tubular en el proceso de modificación del color de la berilo? Domina la transformación de la aguamarina azul profundo

- ¿Cuál es el mecanismo del proceso de difusión en un horno tubular? Domina la redistribución de dopantes con protección de nitrógeno

- ¿Qué papel juega un horno tubular en el proceso de hidrogenación de las aleaciones Ti6Al4V? Domina el control de la difusión del hidrógeno

- ¿Qué papel juega un horno tubular en la pirólisis de un solo paso de catalizadores Fe-BN-C? Síntesis de Precisión Explicada

- ¿En qué se diferencia el método de calentamiento de un horno de tubos vertical de lecho fluidizado de los hornos de tubos ordinarios? Descubra las diferencias clave para una mejor eficiencia en el laboratorio

- ¿Cómo simulan los hornos de tubo y las válvulas de aislamiento los experimentos TCOP? Configuración experta para bombas de oxígeno termoquímicas

- ¿Por qué las entradas de aire deben estar equipadas con filtros HEPA? Prevención del retroflujo de fibras en recintos de hornos de tubo dividido

- ¿Cuáles son las ventajas de las zonas de temperatura controladas individualmente en los hornos multizona? Desbloquee gradientes térmicos de precisión