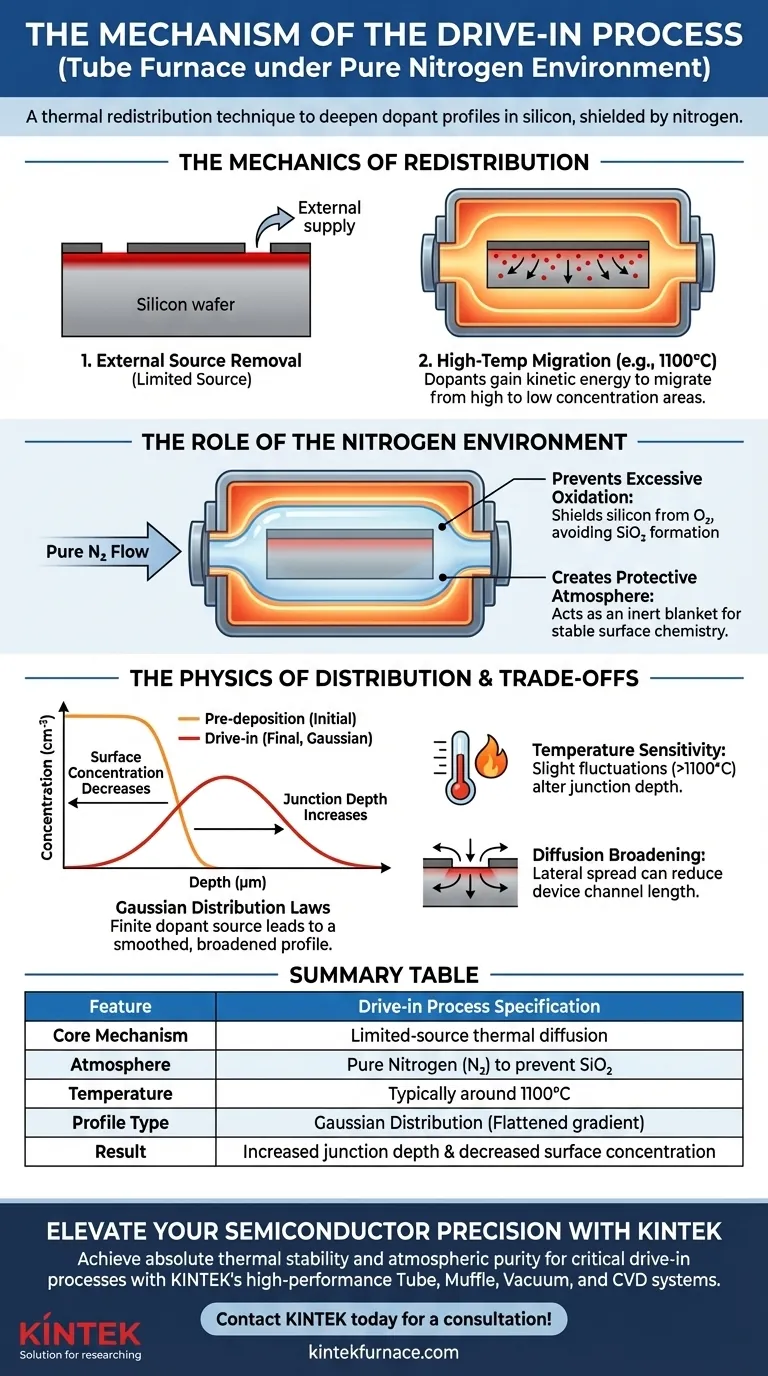

El proceso de difusión es una técnica de redistribución térmica que se ejecuta después de que la fuente externa de dopante ha sido retirada de la oblea de silicio. Al someter la oblea a altas temperaturas (típicamente alrededor de 1100°C) dentro de una atmósfera de nitrógeno puro, el proceso fuerza a los átomos de dopante introducidos previamente a difundirse más profundamente en el sustrato de silicio sin crear una capa de óxido.

El mecanismo central se basa en la conversión de una capa superficial poco profunda y de alta concentración en un perfil más profundo y estrictamente controlado, regido por una distribución gaussiana, utilizando nitrógeno para proteger el silicio de la oxidación durante el ciclo térmico.

La Mecánica de la Redistribución

Retirada de la Fuente Externa

Antes de que comience la difusión, se retira el suministro externo de átomos dopantes utilizado en el paso anterior (predeposición).

Esto crea un escenario de difusión de "fuente limitada". La cantidad total de dopante en el silicio permanece constante; los átomos simplemente se reorganizan.

Migración a Alta Temperatura

El horno tubular se calienta a temperaturas elevadas, como 1100°C.

A este nivel de energía térmica, los átomos dopantes adquieren la energía cinética necesaria para moverse a través de la red cristalina. Naturalmente migran de áreas de alta concentración (la superficie) a áreas de baja concentración (en el interior de la oblea).

El Papel del Entorno de Nitrógeno

Prevención de la Oxidación Excesiva

La referencia principal indica que un ambiente de nitrógeno puro es fundamental para prevenir la formación de dióxido de silicio ($\text{SiO}_2$) en la superficie de la oblea.

Si hubiera oxígeno presente a estas temperaturas, consumiría silicio para crecer una capa de óxido. Esto alteraría la interfaz y potencialmente perturbaría la distribución de dopantes cerca de la superficie.

Creación de una Atmósfera Protectora

El nitrógeno actúa como una manta inerte, similar a cómo se utilizan gases como el argón para proteger los metales durante el tratamiento térmico.

Esto asegura que la composición química de la superficie del silicio permanezca estable mientras ocurren los cambios físicos internos (difusión).

La Física de la Distribución

Leyes de Distribución Gaussiana

Dado que la fuente de dopante se limita a lo que ya está dentro de la oblea, el perfil de concentración resultante sigue las leyes de distribución gaussiana.

Este modelo matemático dicta que a medida que aumenta el tiempo de difusión, la concentración en la superficie disminuye mientras que la profundidad de la unión aumenta.

Suavizado del Perfil

El pronunciado gradiente de concentración creado durante la predeposición inicial se suaviza.

Esto da como resultado una transición más amplia y gradual entre la región dopada y el sustrato, lo cual es esencial para las características eléctricas de muchos dispositivos semiconductores.

Comprendiendo las Compensaciones

Sensibilidad a la Temperatura

El proceso es muy sensible a las variaciones de temperatura. Incluso ligeras fluctuaciones alrededor de los 1100°C pueden alterar significativamente la profundidad final de la unión, requiriendo un control preciso del horno.

Ampliación de la Difusión

Si bien la difusión empuja los dopantes más profundamente, también los extiende lateralmente.

Si no se calcula correctamente, esta difusión lateral puede reducir la longitud efectiva del canal en los dispositivos o causar cortocircuitos entre componentes muy espaciados.

Tomando la Decisión Correcta para su Objetivo

Para optimizar el proceso de difusión, alinee sus parámetros con los requisitos específicos de su dispositivo:

- Si su enfoque principal es aumentar la profundidad de la unión: Aumente la temperatura o el tiempo del paso de difusión para permitir que el perfil gaussiano se expanda más en el sustrato.

- Si su enfoque principal es disminuir la concentración en la superficie: Extienda la duración de la difusión para permitir que el número fijo de átomos dopantes se extienda sobre un volumen mayor, diluyendo naturalmente la concentración en la superficie.

Al equilibrar la energía térmica con una atmósfera protectora de nitrógeno, se asegura una modificación precisa y libre de contaminación de las propiedades eléctricas del semiconductor.

Tabla Resumen:

| Característica | Especificación del Proceso de Difusión |

|---|---|

| Mecanismo Central | Difusión térmica de fuente limitada |

| Atmósfera | Nitrógeno Puro ($N_2$) para prevenir la formación de $SiO_2$ |

| Temperatura | Típicamente alrededor de 1100°C |

| Tipo de Perfil | Distribución Gaussiana (Gradiente suavizado) |

| Resultado | Aumento de la profundidad de la unión y disminución de la concentración en la superficie |

Mejore la Precisión de sus Semiconductores con KINTEK

Los procesos de difusión precisos exigen una estabilidad térmica y una pureza atmosférica absolutas. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de Tubo, Mufla, Vacío y CVD de alto rendimiento, diseñados específicamente para flujos de trabajo críticos de semiconductores. Ya sea que necesite configuraciones estándar o hornos de alta temperatura totalmente personalizables para cumplir con perfiles de dopantes únicos, nuestro equipo garantiza el calor uniforme y la protección inerte que su laboratorio requiere.

¿Listo para optimizar sus resultados de películas delgadas y difusión? ¡Contacte a KINTEK hoy mismo para una consulta!

Guía Visual

Referencias

- Jyotirmoy Sarker. Investigating Diffusion in Silicon Wafers: A Study of Doping and Sheet Resistance Measurement.. DOI: 10.21203/rs.3.rs-7884440/v1

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuál es la temperatura máxima de un horno tubular? Comprendiendo el límite de 1700 °C y los componentes clave

- ¿Cuál es el principal beneficio de los hornos tubulares horizontales? Logre una uniformidad térmica superior para sus materiales

- ¿Para qué se utiliza un calentador tubular? Prevenir las heladas y la humedad con un mantenimiento de bajo coste

- ¿Qué es un horno tubular y cuáles son sus usos principales? Esencial para la precisión y uniformidad a altas temperaturas

- ¿Qué características garantizan un control preciso de la temperatura en los hornos tubulares? Descubra los componentes clave para la precisión

- ¿Cuál es la función de un horno tubular de laboratorio en la producción de nanopartículas de BiFeO3? Domina la etapa de calcinación

- ¿Por qué se utiliza un horno tubular de alta temperatura para la reducción in situ de catalizadores NiO/Al2O3? Optimice los resultados de su laboratorio

- ¿Cuáles son las ventajas de usar hornos tubulares de SiC calentados por infrarrojos para las transformaciones de fase de la Zirconia? Guía de expertos