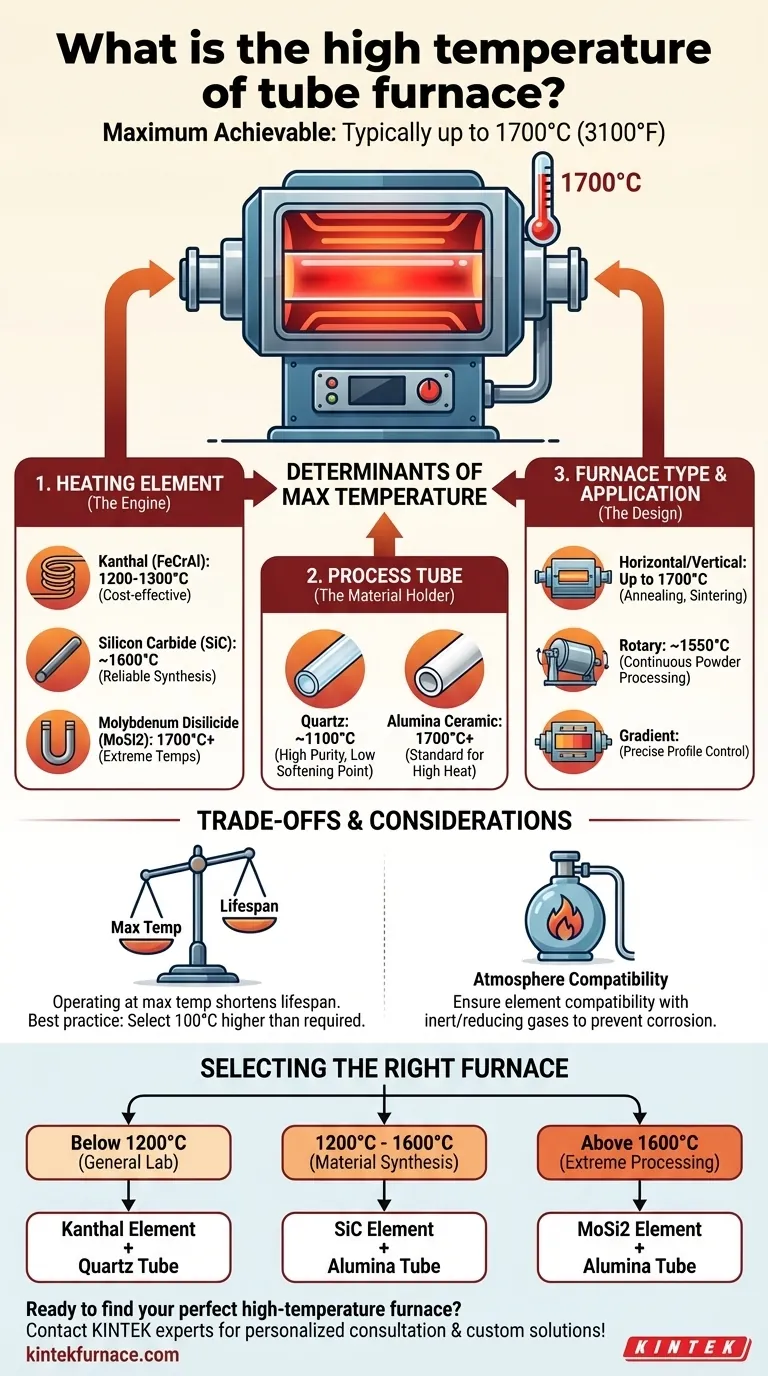

Para un horno tubular de alta temperatura, la temperatura máxima alcanzable es típicamente de 1700 °C (3100 °F). Sin embargo, esta cifra no es universal, ya que el límite específico depende en gran medida del diseño del horno, los elementos calefactores y el material del tubo de proceso en sí. Otros modelos suelen tener límites máximos de 1550 °C o 1600 °C según su aplicación prevista.

La temperatura máxima de un horno no es solo una especificación; es el resultado de un sistema diseñado. La verdadera pregunta no es "¿qué tan caliente puede llegar?", sino "¿qué componentes permiten esa temperatura y son adecuados para mi proceso?".

¿Qué determina la temperatura máxima de un horno tubular?

La clasificación de temperatura final de un horno tubular es un equilibrio entre tres componentes críticos: los elementos calefactores, el tubo de proceso y la construcción general.

El papel del elemento calefactor

El motor del horno es su elemento calefactor, y los diferentes materiales tienen diferentes límites térmicos.

- Los elementos de Kanthal (FeCrAl) son comunes y rentables, pero generalmente alcanzan un máximo de alrededor de 1200-1300 °C.

- Los elementos de Carburo de Silicio (SiC) son un paso más, alcanzando de manera confiable temperaturas de hasta 1600 °C, lo que los hace adecuados para muchas aplicaciones de síntesis de alta temperatura.

- Los elementos de Disiliciuro de Molibdeno (MoSi2) se utilizan para los rangos de temperatura más altos, capaces de operar continuamente a 1700 °C e incluso alcanzar 1800 °C en algunos diseños.

La importancia del tubo de proceso

El material que se calienta se coloca dentro de un tubo que debe soportar las temperaturas extremas y la atmósfera deseada.

- Los tubos de cuarzo son excelentes para la pureza y para crear vacío, pero tienen un punto de ablandamiento relativamente bajo, lo que limita su uso a alrededor de 1100 °C.

- Los tubos cerámicos de alúmina son el estándar para trabajos a alta temperatura. La alúmina de alta pureza puede soportar temperaturas de 1700 °C o más, lo que la convierte en la opción predeterminada para hornos con elementos SiC o MoSi2.

Tipo de horno y aplicación

El diseño físico del horno está adaptado a procesos específicos, lo que también influye en su rango de temperatura.

Como se señala en las especificaciones estándar, un horno tubular horizontal o vertical a menudo está diseñado para un calor máximo, alcanzando de 1600 °C a 1700 °C para procesos como el recocido o la sinterización.

En contraste, un horno tubular rotatorio, diseñado para el procesamiento y mezcla continua de polvos, puede tener una temperatura máxima ligeramente inferior (por ejemplo, 1550 °C) debido a su complejidad mecánica.

Un horno tubular de gradiente, que crea un perfil de temperatura preciso a lo largo de su longitud, también está construido para un propósito específico que puede priorizar el control sobre el calor máximo absoluto.

Comprender las compensaciones y limitaciones

Seleccionar un horno basándose únicamente en su temperatura máxima puede generar desafíos operativos y fallas prematuras.

Temperatura frente a vida útil

Hacer funcionar cualquier horno a su temperatura máxima nominal absoluta durante períodos prolongados acortará drásticamente la vida útil de los elementos calefactores y el tubo de proceso. Para mayor longevidad, la mejor práctica es seleccionar un horno con una temperatura máxima al menos 100 °C superior a la temperatura de funcionamiento requerida.

Compatibilidad de la atmósfera

El tipo de gas utilizado dentro del tubo (por ejemplo, argón inerte, hidrógeno reductor) puede reaccionar con los elementos calefactores a altas temperaturas. Debe asegurarse de que sus elementos calefactores elegidos sean compatibles con la atmósfera de su proceso para evitar la corrosión y el fallo. Esta es la razón por la que muchos hornos se especifican para atmósferas inertes o reductoras.

Diferenciación de otros tipos de hornos

Es crucial no confundir un horno tubular cerámico con otro equipo de ultra alta temperatura. Por ejemplo, algunos hornos de vacío que utilizan elementos de grafito pueden alcanzar 2600 °C o más, pero estos son sistemas completamente diferentes diseñados para entornos basados en carbono y libres de oxígeno y no utilizan tubos cerámicos.

Selección del horno adecuado para su aplicación

Su elección debe dictarse por los requisitos específicos de procesamiento de su material, no por una búsqueda del número más alto posible.

- Si su enfoque principal es el calentamiento general de laboratorio o el procesamiento por debajo de 1200 °C: Un horno estándar con elementos Kanthal y un tubo de cuarzo es a menudo la opción más rentable y práctica.

- Si su enfoque principal es la síntesis de materiales a alta temperatura (1200 °C - 1600 °C): Necesitará un horno equipado con elementos de Carburo de Silicio (SiC) y un tubo de proceso de alúmina de alta pureza.

- Si su enfoque principal es el procesamiento a temperaturas extremas (por encima de 1600 °C): Se requiere un horno con elementos de Disiliciuro de Molibdeno (MoSi2), que representa el límite superior para los hornos tubulares cerámicos convencionales.

En última instancia, comprender los componentes que dictan los límites térmicos es la clave para seleccionar un horno que cumpla de manera confiable sus objetivos científicos o industriales.

Tabla de resumen:

| Componente | Tipos comunes | Temperatura máxima típica | Consideración clave |

|---|---|---|---|

| Elemento calefactor | Kanthal (FeCrAl) | 1200-1300°C | Rentable para temperaturas más bajas |

| Carburo de Silicio (SiC) | Hasta 1600°C | Fiable para síntesis | |

| Disiliciuro de Molibdeno (MoSi2) | Hasta 1700°C+ | Para temperaturas extremas | |

| Tubo de proceso | Cuarzo | ~1100°C | Excelente pureza, se ablanda con calor intenso |

| Cerámica de Alúmina | 1700°C+ | Estándar para trabajos a alta temperatura | |

| Tipo de horno | Horizontal/Vertical | Hasta 1700°C | Para recocido, sinterización |

| Rotatorio | ~1550°C | Para procesamiento continuo de polvos |

¿Listo para encontrar el horno de alta temperatura perfecto para su proceso específico?

El éxito de su aplicación depende de que los componentes del horno —elementos calefactores, tubo de proceso y diseño— coincidan con sus requisitos exactos de temperatura y atmósfera.

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos tubulares, hornos de mufla, hornos rotatorios y hornos de vacío y atmósfera, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Podemos ayudarle a seleccionar o construir a medida un sistema que garantice fiabilidad, longevidad y rendimiento óptimo para sus objetivos de investigación o producción.

¡Contacte con nuestros expertos hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales