En esencia, un horno tubular es un horno eléctrico de alta temperatura definido por su cámara de calentamiento cilíndrica. Este diseño no es arbitrario; está diseñado específicamente para procesos que exigen una excepcional uniformidad de temperatura y un control atmosférico preciso. El tubo actúa como un entorno autónomo, lo que permite el calentamiento controlado de materiales en el vacío o en presencia de gases específicos, lo que lo hace indispensable en la investigación avanzada y las aplicaciones industriales.

La ventaja definitoria de un horno tubular no es simplemente su capacidad para alcanzar altas temperaturas, sino su diseño cilíndrico. Esta forma proporciona una uniformidad de calentamiento inigualable y permite un control preciso de la atmósfera interna, lo que lo convierte en el instrumento ideal para procesos donde la consistencia y la pureza ambiental no son negociables.

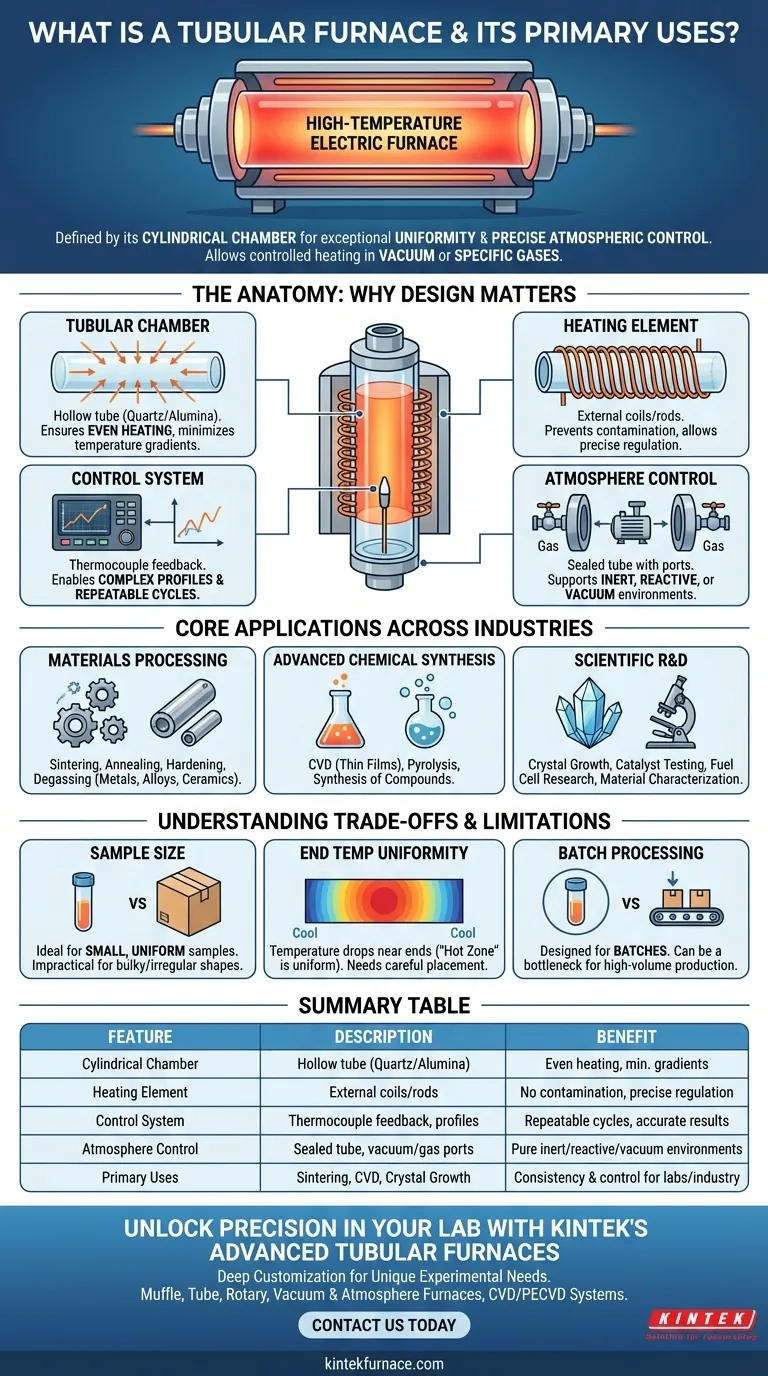

La anatomía de un horno tubular: Por qué el diseño es importante

Para comprender las aplicaciones de un horno tubular, primero debe apreciar cómo sus componentes fundamentales trabajan juntos para crear un entorno térmico altamente controlado.

La cámara tubular: El corazón de la uniformidad

La cámara central es un tubo hueco, generalmente hecho de materiales robustos como cuarzo, alúmina u otra cerámica. Su geometría cilíndrica garantiza que la muestra se caliente uniformemente desde todos los lados, minimizando los puntos calientes y los gradientes de temperatura.

Esta uniformidad es fundamental para procesos donde incluso ligeras variaciones de temperatura pueden alterar el resultado, como el crecimiento de un cristal perfecto o el recocido uniforme de un componente metálico.

El elemento calefactor: El motor de la temperatura

Los elementos calefactores, como las bobinas de alambre o las varillas de carburo de silicio, se colocan alrededor del exterior del tubo cerámico. Esta colocación externa permite un calor radiante potente y distribuido uniformemente.

Este diseño separa el mecanismo de calentamiento del entorno de la muestra, evitando la contaminación y permitiendo que la atmósfera interna se controle de forma estricta.

El sistema de control: El cerebro de la precisión

Un sofisticado sistema de control de temperatura es el tercer componente crítico. Utiliza un termopar colocado cerca de la muestra para proporcionar retroalimentación en tiempo real, lo que permite al sistema regular con precisión la potencia suministrada a los elementos calefactores.

Esto permite a los operadores ejecutar perfiles de calentamiento complejos, como rampas lentas hasta una temperatura objetivo, mantenimientos prolongados (remojo) y ciclos de enfriamiento controlados, lo que garantiza la repetibilidad en todos los experimentos.

Control de atmósfera: La ventaja ambiental

La naturaleza sellada del tubo es posiblemente su característica más potente. Las tapas de los extremos se pueden equipar con puertos que permiten que una bomba de vacío elimine el aire o introduzca un gas específico.

Esto permite procesos que deben ocurrir en una atmósfera inerte (como nitrógeno o argón), una reactiva (como hidrógeno) o un vacío completo, lo cual es imposible en un horno de caja a cielo abierto.

Aplicaciones principales en todas las industrias

Las capacidades únicas de un horno tubular lo hacen esencial para una amplia gama de aplicaciones de alto riesgo tanto en laboratorios científicos como en producción industrial.

Procesamiento de materiales y tratamiento térmico

Esta es una función principal de los hornos tubulares. Las aplicaciones incluyen la sinterización (fusión de materiales en polvo), el recocido (ablandamiento de materiales y alivio de tensiones internas), el endurecimiento y la desgasificación de metales, aleaciones y cerámicas.

El calentamiento uniforme garantiza que las propiedades del material sean consistentes en todo el componente.

Síntesis química avanzada

Muchas reacciones químicas requieren temperaturas y atmósferas específicas. Los hornos tubulares se utilizan para la deposición química de vapor (CVD) para crear películas delgadas, la pirólisis para descomponer térmicamente los materiales sin oxígeno y la síntesis general de compuestos inorgánicos u orgánicos.

Investigación y desarrollo científicos

En I+D, estos hornos son caballos de batalla. Se utilizan para cultivar cristales de alta pureza, probar el rendimiento de los catalizadores, caracterizar las propiedades térmicas de nuevos materiales e investigar las pilas de combustible.

Su versatilidad permite a los investigadores probar una amplia gama de variables con un alto grado de control y repetibilidad.

Comprensión de las compensaciones y limitaciones

Aunque es potente, un horno tubular es una herramienta especializada con compensaciones inherentes. Comprenderlas es clave para saber cuándo usarlo y cuándo elegir una alternativa.

Restricciones de tamaño y geometría de la muestra

La limitación principal es el diámetro y la longitud del tubo. Este diseño es ideal para muestras pequeñas y uniformes, pero es poco práctico para procesar objetos muy grandes o de formas irregulares.

Para componentes voluminosos, un horno de caja o de mufla proporciona una cámara más práctica, aunque a menudo con menos uniformidad de temperatura.

Uniformidad de la temperatura en los extremos

Si bien la "zona caliente" central de un tubo es muy uniforme, la temperatura disminuye naturalmente cerca de los extremos del tubo. Esto se puede mitigar con tubos más largos u hornos multizona que tienen elementos calefactores independientes para los extremos.

Para algunas aplicaciones, como el crecimiento de cristales, este gradiente de temperatura puede ser incluso una característica deseable, pero para otras, requiere una colocación cuidadosa de la muestra.

Rendimiento del procesamiento por lotes

La mayoría de los hornos tubulares estándar están diseñados para el procesamiento por lotes, donde se procesa una muestra o un pequeño grupo de muestras a la vez. Esto es perfecto para laboratorios, pero puede ser un cuello de botella en la producción industrial de gran volumen a menos que se empleen sistemas de hornos continuos más complejos.

Tomar la decisión correcta para su objetivo

La selección del equipo térmico correcto depende totalmente de los requisitos de su proceso. Utilice estos puntos como guía.

- Si su enfoque principal es la pureza del material o la síntesis en una atmósfera específica: El entorno sellado de un horno tubular es su ventaja más crítica.

- Si su enfoque principal es procesar componentes grandes o de forma irregular: Un horno de caja ofrece una geometría de cámara más práctica para artículos más voluminosos.

- Si su enfoque principal es lograr la máxima uniformidad de temperatura en una muestra: Un horno tubular multizona, que puede calentar de forma independiente el centro y los extremos, proporciona el control más preciso.

- Si su enfoque principal es la investigación y el desarrollo de muestras pequeñas: La versatilidad de un horno tubular para manejar diferentes atmósferas y perfiles de temperatura precisos lo convierte en una herramienta indispensable.

Al comprender sus capacidades impulsadas por el diseño, puede determinar con confianza si un horno tubular es la herramienta óptima para su objetivo específico de procesamiento térmico.

Tabla de resumen:

| Característica | Descripción | Beneficio |

|---|---|---|

| Cámara cilíndrica | Tubo hueco hecho de cuarzo o alúmina | Garantiza un calentamiento uniforme y minimiza los gradientes de temperatura |

| Elemento calefactor | Bobinas o varillas externas | Previene la contaminación y permite una regulación precisa de la temperatura |

| Sistema de control | Retroalimentación de termopar con perfiles programables | Permite ciclos de calentamiento repetibles y resultados precisos |

| Control de atmósfera | Tubo sellado con puertos de vacío/gas | Admite entornos inertes, reactivos o de vacío para garantizar la pureza |

| Usos principales | Sinterización, recocido, CVD, pirólisis, crecimiento de cristales | Ideal para laboratorios e industrias que requieren consistencia y control |

Desbloquee la precisión en su laboratorio con los hornos tubulares avanzados de KINTEK

Aprovechando la excepcional I+D y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que trabaje en ciencia de materiales, síntesis química o I+D, nuestros hornos tubulares ofrecen una uniformidad de temperatura y un control de la atmósfera inigualables para mejorar sus resultados.

Contáctenos hoy para discutir cómo podemos adaptar una solución a sus necesidades específicas e impulsar la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas