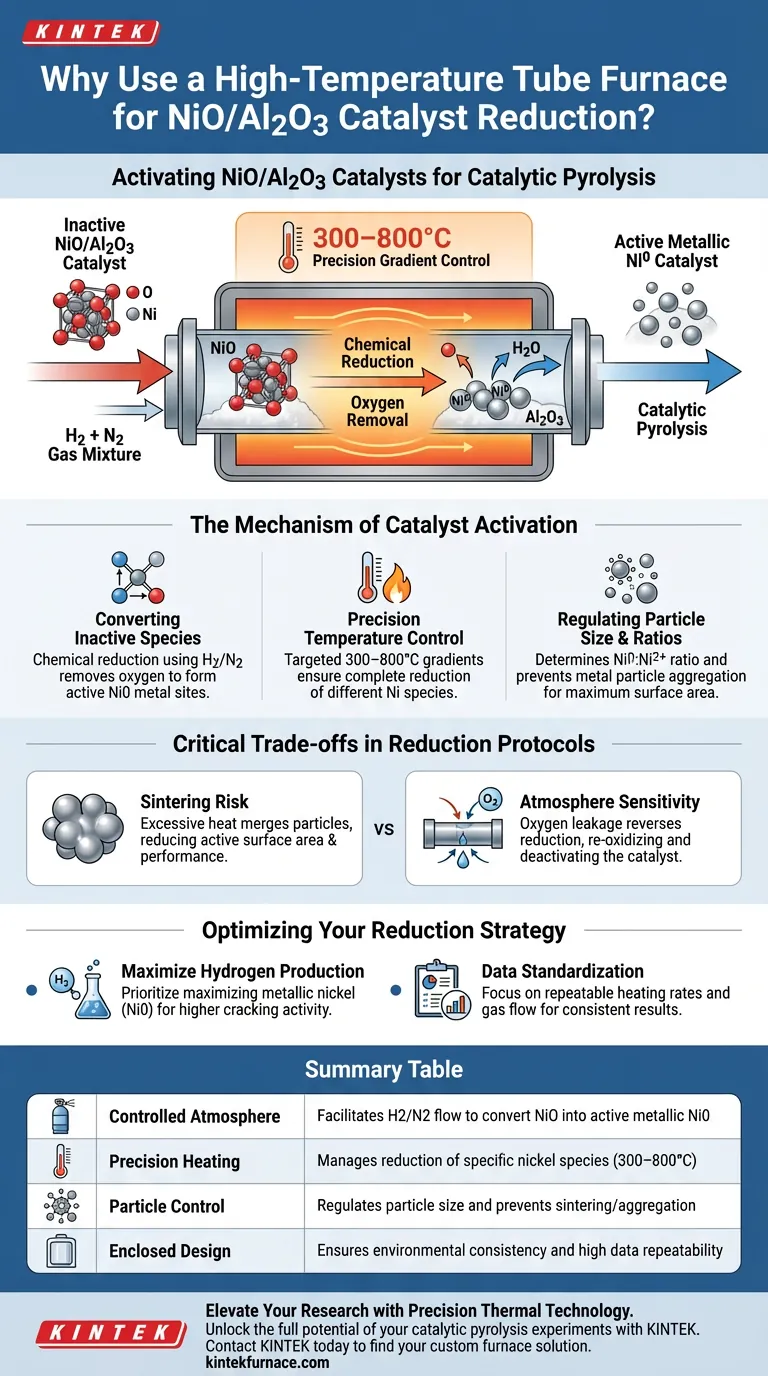

Un horno tubular de alta temperatura es la herramienta fundamental utilizada para activar catalizadores NiO/Al2O3 al crear una atmósfera reductora controlada. Permite la introducción precisa de una mezcla de gases de hidrógeno y nitrógeno, que convierte químicamente las especies de óxido de níquel inactivas en níquel metálico activo (Ni0) antes de la pirólisis.

Al permitir el flujo de gases reductores y mantener gradientes de temperatura exactos, el horno tubular transforma el estado químico del catalizador. Este proceso determina la proporción de níquel metálico a níquel iónico y controla el tamaño de las partículas, dos factores que dictan directamente la actividad de craqueo del catalizador y la eficiencia de producción de hidrógeno.

El Mecanismo de Activación del Catalizador

Conversión de Especies Inactivas a Metal Activo

La función principal del horno en este contexto es la reducción química. El catalizador NiO/Al2O3 existe inicialmente en un estado de óxido o espinela, que no es catalíticamente activo para las reacciones de pirólisis deseadas.

Al introducir una mezcla controlada de hidrógeno y nitrógeno, el horno facilita la eliminación de oxígeno de los compuestos de níquel. Esto crea níquel metálico (Ni0), el sitio activo requerido para una catálisis eficaz.

Control Preciso de la Temperatura

La efectividad del proceso de reducción depende en gran medida del entorno térmico. El horno tubular proporciona un control preciso del gradiente de temperatura, que generalmente oscila entre 300 y 800 grados Celsius.

Este rango específico es necesario porque diferentes especies de níquel se reducen a diferentes temperaturas. Un entorno térmico no controlado daría como resultado una activación desigual en todo el lecho del catalizador.

Regulación del Tamaño de Partículas y las Proporciones

El perfil térmico aplicado durante la reducción hace más que solo eliminar oxígeno; estructura la superficie del catalizador. La temperatura determina directamente el tamaño de las partículas metálicas y la proporción final de especies Ni0 (metálicas) a Ni2+ (iónicas).

Si la temperatura es demasiado baja, la reducción es incompleta. Si es demasiado alta o no está regulada, las partículas metálicas pueden agregarse, reduciendo el área de superficie activa.

Garantía de Consistencia Ambiental

Más allá de la temperatura, el diseño tubular ofrece un entorno de calentamiento altamente cerrado. Esto permite a los investigadores regular estrictamente los tiempos de residencia y las velocidades de calentamiento sin interferencias externas.

Esta consistencia es vital para generar datos estandarizados. Asegura que la actividad de craqueo observada sea el resultado de las propiedades del catalizador, no de fluctuaciones en el entorno de activación.

Compensaciones Críticas en los Protocolos de Reducción

Equilibrio entre Reducción y Sinterización

Si bien se necesitan altas temperaturas para reducir completamente las especies de níquel, el calor excesivo puede provocar sinterización. Esto ocurre cuando las pequeñas partículas metálicas se fusionan en cúmulos más grandes, lo que reduce drásticamente el área de superficie activa y disminuye el rendimiento catalítico.

Sensibilidad a la Atmósfera

El horno tubular permite una mezcla de gases específica, pero esto requiere una gestión estricta del entorno anaeróbico. Cualquier fuga de oxígeno durante la fase de reducción revierte efectivamente el proceso, reoxidando el níquel e inactivando el catalizador antes de que comience el experimento.

Tomando la Decisión Correcta para su Objetivo

## Cómo Optimizar su Estrategia de Reducción

La configuración de su horno tubular de alta temperatura debe dictarse por los resultados específicos que necesita de su experimento de pirólisis.

- Si su enfoque principal es maximizar la Producción de Hidrógeno: Priorice un protocolo de reducción que maximice la formación de níquel metálico (Ni0), ya que esto se correlaciona directamente con una mayor actividad de craqueo.

- Si su enfoque principal es la Estandarización de Datos: Concéntrese en la repetibilidad de las velocidades de calentamiento y el flujo de gas, asegurando que los parámetros ambientales permanezcan idénticos en cada ejecución experimental para minimizar las interferencias.

El éxito de su pirólisis catalítica depende menos del catalizador que compre y más de la precisión con la que lo active dentro del horno.

Tabla Resumen:

| Característica | Impacto en la Activación del Catalizador |

|---|---|

| Atmósfera Controlada | Facilita el flujo de H2/N2 para convertir NiO en Ni0 metálico activo |

| Calentamiento de Precisión | Gestiona la reducción de especies de níquel específicas (300–800 °C) |

| Control de Partículas | Regula el tamaño de las partículas y previene la sinterización/agregación |

| Diseño Cerrado | Garantiza la consistencia ambiental y alta repetibilidad de los datos |

Mejore su Investigación con Tecnología Térmica de Precisión

Desbloquee todo el potencial de sus experimentos de pirólisis catalítica con KINTEK. Como líder en I+D y fabricación experta, ofrecemos sistemas de mufas, tubulares, rotatorios, de vacío y CVD de alto rendimiento adaptados a las especificaciones exactas de su laboratorio. Nuestros hornos de alta temperatura personalizables garantizan los gradientes de temperatura precisos y las atmósferas controladas necesarias para maximizar la formación de níquel metálico y la eficiencia de producción de hidrógeno de su catalizador.

No permita que una activación inconsistente comprometa sus datos. Póngase en contacto con KINTEK hoy mismo para encontrar su solución de horno personalizada y logre un rendimiento superior de los materiales.

Guía Visual

Referencias

- Bo Zhang, Xiang Li. Catalytic Pyrolysis of Waste Textiles for Hydrogen-Rich Syngas Production over NiO/Al2O3 Catalyst. DOI: 10.3390/pr13010015

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Por qué es necesario un tubo de cuarzo sellado al vacío para los cristales de InP de 4,5 pulgadas? Garantizar la estabilidad y la pureza

- ¿Qué factores influyen en el proceso de calentamiento de un horno tubular? Domine el control de temperatura y la eficiencia

- ¿Por qué son importantes los controles atmosféricos en los hornos tubulares horizontales?Garantizar la precisión y la seguridad en el procesamiento térmico

- ¿Cómo afecta el control ambiental de un horno tubular de alta temperatura a la calcinación del polvo de alfa-MoO3?

- ¿Cómo se aplican los hornos tubulares multizona en la investigación biomédica?Calentamiento de precisión para biomateriales avanzados

- ¿En qué se diferencian los hornos de rodillos y los hornos de tubo en su uso de tubos cerámicos de alúmina? Compare Transporte vs. Contención

- ¿Por qué se requiere un horno tubular de alta temperatura con atmósfera de argón para la carbonización de biomasa? Ideas clave

- ¿Qué papel juega un horno tubular en el crecimiento de nanotubos de carbono por CVD? Lograr la síntesis de CNT de alta pureza