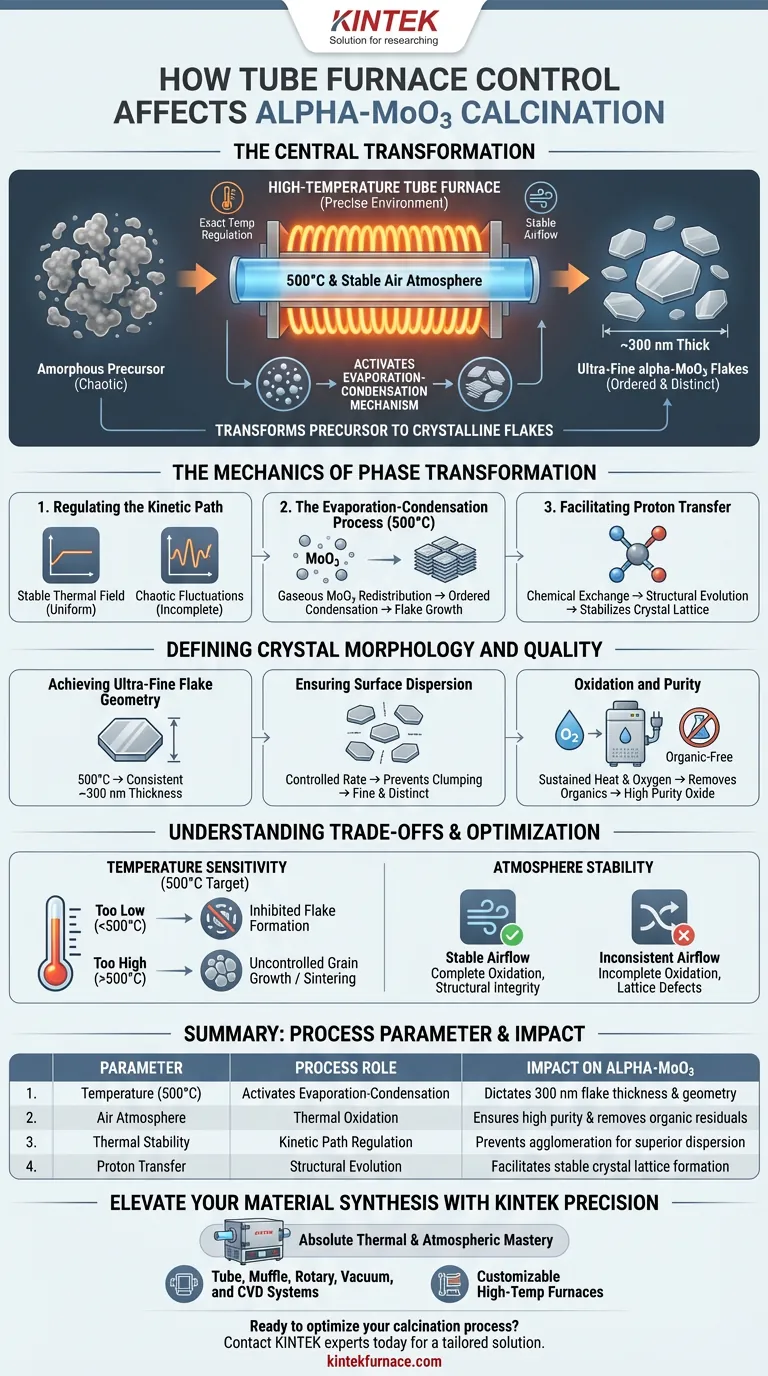

El control ambiental preciso dentro de un horno tubular de alta temperatura es el factor determinante para definir la geometría y pureza finales de las escamas ultrafinas de polvo de alfa-MoO3.

Al mantener una atmósfera de aire estable y una regulación exacta de la temperatura, el horno asegura que el precursor de óxido de molibdeno se adhiera a una ruta cinética preestablecida. Específicamente, a una temperatura de calcinación de 500 °C, este entorno impulsa la transferencia de protones y un mecanismo de evaporación-condensación, lo que resulta en cristales en forma de escamas bien dispersos de aproximadamente 300 nm de espesor.

Conclusión Clave El horno tubular no se limita a calentar el material; crea un entorno termodinámico específico que activa el mecanismo de crecimiento por evaporación-condensación. Este control es esencial para transformar precursores amorfos en escamas cristalinas distintas y ultrafinas, en lugar de partículas irregulares o aglomeradas.

La Mecánica de la Transformación de Fase

Regulación de la Ruta Cinética

El papel principal del horno tubular es imponer una "ruta cinética" específica para el material.

En lugar de someter el precursor a fluctuaciones térmicas caóticas, el horno proporciona un campo térmico estable. Esto asegura que la transformación del precursor a alfa-MoO3 sea completa y uniforme en todo el lote.

El Proceso de Evaporación-Condensación

A la temperatura crítica de 500 °C, el entorno del horno facilita un fenómeno de crecimiento único conocido como evaporación-condensación.

Este mecanismo permite que las especies gaseosas de MoO3 se redistribuyan y condensen de manera ordenada. Es este proceso físico específico el que dirige el crecimiento del material en estructuras en forma de escamas en lugar de partículas esféricas.

Facilitación de la Transferencia de Protones

El entorno térmico dentro del tubo está ajustado para promover la transferencia de protones durante la etapa de calcinación.

Este intercambio químico es un impulsor fundamental para la evolución estructural del óxido. Trabaja en conjunto con la energía térmica para estabilizar la red cristalina final.

Definición de la Morfología y Calidad del Cristal

Logro de Geometría de Escamas Ultrafinas

La interacción entre la atmósfera de aire y el punto de ajuste térmico de 500 °C dicta directamente las propiedades dimensionales del polvo.

Bajo estas condiciones, los cristales crecen en escamas ultrafinas con un espesor constante de aproximadamente 300 nm. Desviarse de estos controles ambientales probablemente resultaría en dimensiones alteradas o inhibición de la formación de escamas.

Garantía de Dispersión Superficial

Un resultado crítico de este control ambiental específico es la "excelente dispersión superficial" de las partículas finales.

Al controlar la velocidad del proceso de evaporación-condensación, el horno evita que las partículas se fusionen en grumos grandes e inutilizables. Esto asegura que el polvo final permanezca fino y distinto.

Oxidación y Pureza

Si bien el enfoque principal está en la morfología, el entorno continuo de aire a alta temperatura también cumple una función de purificación.

El calor sostenido y el suministro de oxígeno facilitan la oxidación térmica de los precursores. Esto asegura que cualquier componente orgánico residual se elimine de manera efectiva, garantizando la alta pureza del polvo de óxido final.

Comprensión de los Compromisos

Sensibilidad a la Temperatura

El mecanismo descrito es muy específico para el punto de operación de 500 °C.

Si la temperatura cae significativamente por debajo de este umbral, el mecanismo de evaporación-condensación puede no activarse, lo que impide la formación de escamas. Por el contrario, el calor excesivo podría provocar un crecimiento de grano descontrolado o sinterización, destruyendo la naturaleza ultrafina de las partículas.

Estabilidad de la Atmósfera

El proceso depende de una atmósfera de aire *estable* para mantener el estado de oxidación del molibdeno.

Un flujo de aire o una composición atmosférica inconsistentes pueden interrumpir la transición de fase. Esto podría conducir a una oxidación incompleta o a la formación de defectos en la red que comprometan la integridad estructural del material.

Tomando la Decisión Correcta para su Objetivo

Para optimizar la producción de alfa-MoO3, debe alinear la configuración de su horno con los requisitos específicos de su material.

- Si su enfoque principal es la Morfología (Forma de Escama): Mantenga estrictamente la temperatura a 500 °C para asegurar que los mecanismos de transferencia de protones y evaporación-condensación estén activos.

- Si su enfoque principal es la Pureza: Asegure una atmósfera de aire continua y estable para oxidar completamente los precursores y ventilar los volátiles orgánicos.

- Si su enfoque principal es la Dispersión: Priorice la estabilidad del campo térmico para prevenir puntos calientes que causen aglomeración de partículas.

El control preciso del horno tubular transforma la calcinación de un simple paso de calentamiento a un sofisticado proceso de ingeniería de cristales.

Tabla Resumen:

| Parámetro | Rol del Proceso | Impacto en alfa-MoO3 |

|---|---|---|

| Temperatura (500°C) | Activa la Evaporación-Condensación | Dicta el espesor de escama de 300 nm y la geometría |

| Atmósfera de Aire | Oxidación Térmica | Asegura alta pureza y elimina residuos orgánicos |

| Estabilidad Térmica | Regulación de la Ruta Cinética | Previene la aglomeración para una dispersión superior |

| Transferencia de Protones | Evolución Estructural | Facilita la formación de una red cristalina estable |

Mejore su Síntesis de Materiales con la Precisión KINTEK

Lograr la morfología exacta de escama de 300 nm para el alfa-MoO3 requiere más que solo calor: requiere dominio absoluto de la temperatura y la atmósfera.

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de hornos tubulares, mufla, rotatorios, de vacío y CVD de alto rendimiento diseñados para brindarle control total sobre sus rutas cinéticas. Ya sea que necesite una configuración estándar o un horno de alta temperatura totalmente personalizable para necesidades de investigación únicas, nuestro equipo de ingeniería asegura que su laboratorio logre la máxima pureza y una geometría cristalina consistente.

¿Listo para optimizar su proceso de calcinación?

Contacte a los expertos de KINTEK hoy mismo para una solución a medida

Guía Visual

Referencias

- Xiao Zhang, Hang Qu. Investigation on the Thermal Decomposition Behavior of Molybdenum Trioxide Precursor. DOI: 10.3390/ma18010165

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuál es la función básica de un horno tubular de alta temperatura? Procesamiento térmico de precisión para la síntesis de materiales

- ¿Qué papel juega un horno tubular en la preparación de películas delgadas de g-C3N4? Optimice su síntesis CVD de pared caliente

- ¿Cuáles son algunos ejemplos de aplicaciones de investigación para los hornos tubulares de laboratorio? Desbloquee la precisión en los experimentos a alta temperatura

- ¿Qué condiciones críticas de proceso proporciona un horno de difusión horizontal? Domina la formación de siliciuros hoy mismo

- ¿Por qué se requiere un tubo de cuarzo sellado al vacío para la síntesis de 1T-SnS2 mediante CVT? Garantizar el crecimiento de cristales puros

- ¿Para qué se utilizan comúnmente los hornos tubulares? Esenciales para el calor controlado y la síntesis de materiales

- ¿Cómo contribuye un horno de sinterización de tubos de alta precisión a la formación de la estructura cristalina de Li3-3xScxSb?

- ¿Qué condiciones físicas proporciona un horno tubular para la pirólisis de biomasa? Domina el Control Térmico para la Bioenergía