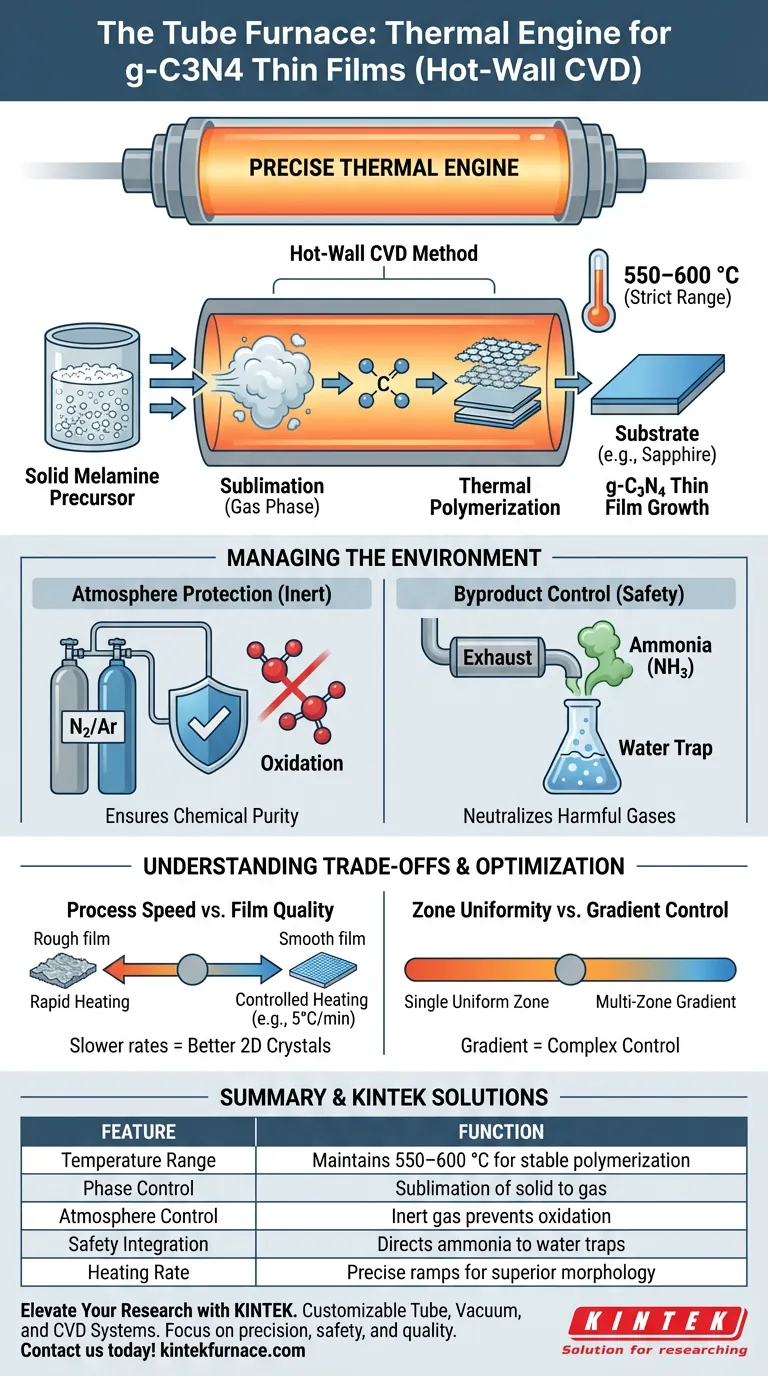

El horno tubular sirve como el motor térmico preciso requerido para sintetizar películas delgadas de nitruro de carbono en capas (g-C3N4). En el método de deposición química en fase vapor (CVD) de pared caliente, su función principal es crear un entorno estable y de alta temperatura que convierta el precursor de melamina sólida en vapor y impulse su polimerización subsiguiente sobre un sustrato.

Conclusión clave: El horno tubular actúa como un reactor de doble función, controlando simultáneamente la transición de fase de los materiales precursores y la cinética del crecimiento de la película. Al mantener un rango de temperatura estricto (típicamente 550–600 °C), asegura la polimerización térmica uniforme necesaria para producir películas delgadas de g-C3N4 de alta calidad sobre sustratos como la zafiro.

La Mecánica del Control Térmico

Inicio de la Transición de Fase del Precursor

El proceso comienza con el horno calentando el polvo precursor de melamina sólida. El horno debe proporcionar suficiente energía térmica para sublimar el polvo, convirtiéndolo efectivamente de sólido a fase gaseosa.

Esta generación en fase gaseosa es el primer paso crítico en la deposición basada en el transporte. Sin un calentamiento preciso, el precursor permanecería sólido o se descompondría de manera desigual.

Impulso de la Polimerización Térmica

Una vez que el precursor está en fase de vapor, el horno facilita la reacción química conocida como polimerización térmica. Esta reacción reforma la estructura molecular de la melamina en la estructura de nitruro de carbono grafítico en capas.

El calor suministrado por el horno proporciona la energía de activación requerida para que estas moléculas se unan y se ensamblen en la superficie del sustrato.

Mantenimiento de la Estabilidad de la Zona de Reacción

El método CVD de pared caliente se basa en un perfil de temperatura uniforme. El horno tubular es responsable de mantener una temperatura constante en la zona de reacción, específicamente entre 550 y 600 °C.

Las fluctuaciones fuera de este rango pueden provocar una mala calidad de la película o una polimerización incompleta. La naturaleza de "pared caliente" asegura que las paredes del reactor estén calientes, minimizando los puntos fríos que podrían causar la condensación prematura del precursor.

Gestión del Entorno de Reacción

Control de Emisiones de Subproductos

La descomposición térmica de la melamina produce inevitablemente gases residuales, específicamente amoníaco. La configuración del horno tubular juega un papel en la seguridad al dirigir estos gases hacia el sistema de escape.

Un dispositivo de trampa de agua se conecta típicamente al extremo de escape del horno. Esto absorbe y neutraliza el amoníaco, evitando la liberación de humos nocivos en la atmósfera del laboratorio.

Protección de la Atmósfera

Si bien el enfoque principal es el calor, el horno tubular también proporciona un entorno sellado para el control de la atmósfera. Permite la introducción de gases inertes (típicamente Nitrógeno o Argón) para actuar como portadores.

Esta atmósfera inerte previene la oxidación de los materiales de carbono a altas temperaturas, asegurando la pureza química de la película final de g-C3N4.

Comprensión de las Compensaciones

Velocidad del Proceso vs. Calidad de la Película

Un horno tubular permite el ajuste de las velocidades de calentamiento (por ejemplo, 5 °C por minuto). El calentamiento rápido podría acelerar el proceso pero puede provocar una sublimación incontrolada y una morfología de película rugosa.

Las velocidades de calentamiento lentas y controladas facilitan una mejor organización de la estructura molecular, lo que resulta en cristales 2D de mayor calidad, pero aumentan el tiempo total de fabricación.

Uniformidad de Zona vs. Control de Gradiente

Para una deposición simple, una única zona de temperatura uniforme es efectiva. Sin embargo, los mecanismos de transporte complejos pueden beneficiarse de un horno multizona.

Una configuración multizona puede crear un gradiente de temperatura, volatilizando los precursores en una zona aguas arriba y depositándolos en una zona aguas abajo más fría. Si bien esto ofrece más control sobre la nucleación, agrega complejidad a la optimización de parámetros.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de su proceso CVD, alinee la configuración de su horno con sus objetivos específicos:

- Si su enfoque principal es la Homogeneidad de la Película: Priorice un horno con una zona de temperatura constante larga y estable (550–600 °C) para garantizar una polimerización uniforme en todo el sustrato.

- Si su enfoque principal es la Seguridad del Laboratorio: Asegúrese de que el escape de su horno esté estrictamente acoplado a una trampa de agua funcional para neutralizar los importantes subproductos de amoníaco liberados durante la descomposición de la melamina.

- Si su enfoque principal es la Calidad del Cristal: Utilice una rampa de calentamiento programada (por ejemplo, 5 °C/min) en lugar de un calentamiento rápido para permitir un ensamblaje molecular ordenado y reducir los defectos.

El éxito en la síntesis de g-C3N4 no depende solo de alcanzar altas temperaturas, sino de la estabilidad precisa de ese entorno térmico.

Tabla Resumen:

| Característica | Función en la Síntesis CVD de g-C3N4 |

|---|---|

| Rango de Temperatura | Mantiene 550–600 °C para una polimerización térmica estable |

| Control de Fase | Facilita la sublimación de melamina sólida a fase gaseosa |

| Control de Atmósfera | Utiliza gas inerte (N2/Ar) para prevenir la oxidación y asegurar la pureza |

| Integración de Seguridad | Dirige los subproductos de amoníaco a trampas de agua para su neutralización |

| Velocidad de Calentamiento | Rampas precisas (por ejemplo, 5 °C/min) para una morfología de cristal 2D superior |

Mejore su Investigación de Películas Delgadas con KINTEK

La precisión es la columna vertebral de la síntesis de películas delgadas de g-C3N4 de alta calidad. En KINTEK, entendemos que los entornos térmicos estables y las atmósferas controladas son innegociables para los procesos CVD exitosos.

Respaldado por I+D y fabricación expertas, KINTEK ofrece una gama completa de sistemas tubulares, de vacío y CVD, junto con otros hornos de laboratorio de alta temperatura, todos totalmente personalizables para satisfacer sus necesidades de investigación únicas. Ya sea que esté optimizando la calidad del cristal o garantizando la seguridad del laboratorio, nuestros equipos brindan la confiabilidad que necesita.

¿Listo para lograr una homogeneidad de película superior? Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución de horno perfecta para su laboratorio.

Guía Visual

Referencias

- Kota Higuchi, Yoshio Hashimoto. Layered carbon nitride films deposited under an oxygen-containing atmosphere and their electronic properties. DOI: 10.1063/5.0193419

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Se puede utilizar un horno de tubo de vacío con atmósferas de gas controladas? Sí, para procesos de alta temperatura precisos.

- ¿Por qué se debe introducir gas argón de alta pureza durante el sinterizado de PTL? Protege la integridad del titanio en hornos de tubo

- ¿Qué tipos de elementos calefactores se utilizan en un horno tubular de 70 mm? Optimice sus procesos de alta temperatura

- ¿Cuáles son las ventajas de un horno tubular de una zona para la síntesis de MoS2? Garantiza la uniformidad y la repetibilidad

- ¿Cuáles son algunas de las principales aplicaciones del horno tubular de 70 mm? Soluciones versátiles para la investigación de precisión

- ¿Por qué se requiere un horno tubular de alta temperatura con atmósfera de argón para la carbonización de biomasa? Ideas clave

- ¿Cuál es la función principal de un horno tubular durante la precarbonización? Optimizar la conversión de biomasa a carbono duro

- ¿Cuáles son las especificaciones técnicas de un horno de tubo descendente? Optimice sus experimentos de conversión a alta temperatura