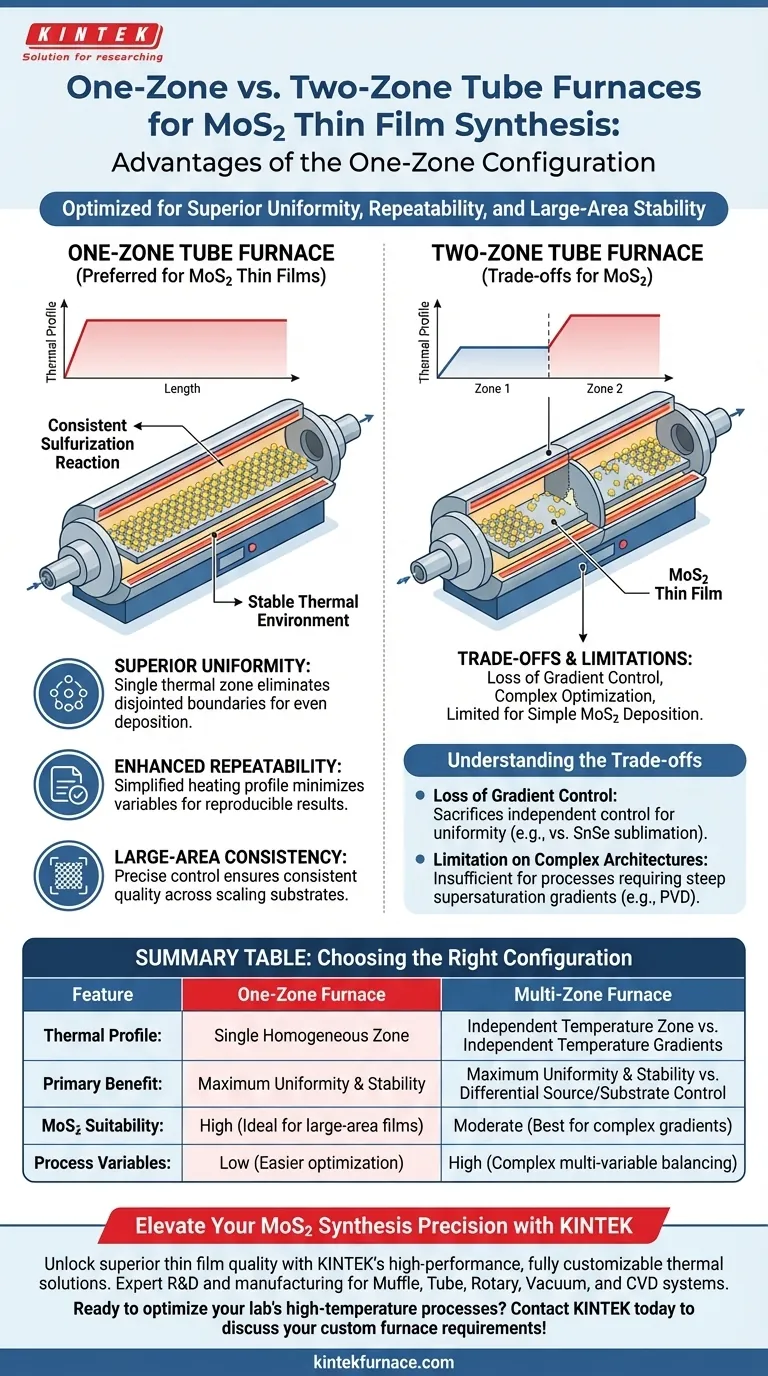

Para la síntesis de películas delgadas de disulfuro de molibdeno (MoS2), la principal ventaja de un horno tubular de una zona es su capacidad para ofrecer uniformidad y repetibilidad superiores. Si bien las configuraciones multizona ofrecen control de gradiente, la configuración de una sola zona crea un entorno térmico más estable que está específicamente optimizado para controlar la estabilidad de la reacción de sulfuración en áreas grandes.

Conclusión Clave Lograr películas delgadas de MoS2 de alta calidad a menudo depende menos de gradientes de temperatura complejos y más de la estabilidad de la reacción. Un horno de una zona sobresale aquí al eliminar los límites térmicos, asegurando una sulfuración consistente y una calidad de película repetible en todo el sustrato.

El Impacto en la Calidad de la Película

Uniformidad Superior

El desafío más crítico en la síntesis de películas delgadas es asegurar que el material se deposite de manera uniforme. Un horno de una zona mantiene un perfil térmico único y homogéneo. Esto elimina el riesgo de zonas térmicas desarticuladas que pueden conducir a tasas de crecimiento desiguales en todo el sustrato.

Repetibilidad Mejorada

En entornos experimentales y de producción, la capacidad de reproducir resultados es primordial. Al reducir la complejidad del perfil de calentamiento, la configuración de una sola zona minimiza las variables del proceso. Esto asegura que las condiciones de proceso optimizadas produzcan los mismos resultados de alta calidad en ejecuciones posteriores.

Consistencia en Grandes Áreas

Al sintetizar películas sobre sustratos más grandes, la consistencia térmica se vuelve difícil de mantener. La configuración de una sola zona permite un control preciso sobre el entorno de reacción. Esto garantiza resultados consistentes incluso al escalar a películas delgadas de mayor área.

Control y Estabilidad del Proceso

Estabilización de la Reacción de Sulfuración

La reacción química entre el precursor de molibdeno y el azufre es sensible. El horno de una zona permite un control preciso sobre la estabilidad de esta reacción de sulfuración. Al mantener toda la cámara de reacción a una temperatura unificada, el proceso evita la inestabilidad que puede ocurrir en la interfaz de diferentes zonas de temperatura.

Simplicidad de Optimización

La optimización de un proceso en un horno de una zona se centra en una única variable térmica. Esto permite a los investigadores ajustar el entorno de manera más efectiva que intentar equilibrar la interacción entre dos o tres zonas independientes.

Comprender las Compensaciones

Pérdida de Control de Gradiente

Es importante reconocer lo que se sacrifica al elegir una configuración de una sola zona. Como se señaló en procesos para otros materiales como el selenuro de estaño (SnSe), los hornos multizona (de dos o tres zonas) proporcionan control independiente sobre las zonas de sublimación y deposición.

Limitación en Arquitecturas Complejas

Si su método de síntesis específico requiere un gradiente de temperatura pronunciado para regular los niveles de sobresaturación, común en la Deposición Física de Vapor (PVD) o el crecimiento de cristales a granel, un horno de una zona será insuficiente. El sistema de una sola zona está especializado en la uniformidad, no en la separación de las temperaturas de la fuente y el sustrato.

Tomando la Decisión Correcta para su Objetivo

Para seleccionar la configuración de horno correcta, debe priorizar sus necesidades de procesamiento específicas:

- Si su enfoque principal es la Uniformidad de Película Delgada de MoS2: Elija el horno de una zona para maximizar la consistencia de gran área y la estabilidad de la reacción.

- Si su enfoque principal es el Crecimiento de Cristales Complejos (por ejemplo, SnSe): Elija un horno multizona para aprovechar los gradientes de temperatura independientes para controlar la sobresaturación.

Al alinear la elección de su equipo con las necesidades químicas específicas de MoS2, asegura un proceso de síntesis robusto y repetible.

Tabla Resumen:

| Característica | Horno de Una Zona | Horno Multizona |

|---|---|---|

| Perfil Térmico | Zona Homogénea Única | Gradientes de Temperatura Independientes |

| Beneficio Principal | Máxima Uniformidad y Estabilidad | Control Diferencial de Fuente/Sustrato |

| Idoneidad para MoS2 | Alta (Ideal para películas de gran área) | Moderada (Mejor para gradientes complejos) |

| Variables del Proceso | Bajas (Optimización más fácil) | Altas (Complejo equilibrio multivariable) |

Mejore la Precisión de su Síntesis de MoS2 con KINTEK

Desbloquee una calidad de película delgada superior con las soluciones térmicas líderes en la industria de KINTEK. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubulares, rotatorios, de vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus necesidades específicas de investigación o producción. Ya sea que requiera la uniformidad estable de un horno de una zona para una sulfuración consistente o un sistema multizona complejo, nuestro equipo de ingeniería garantiza que tenga las herramientas adecuadas para obtener resultados innovadores.

¿Listo para optimizar los procesos de alta temperatura de su laboratorio? ¡Contacte a KINTEK hoy mismo para discutir los requisitos de su horno personalizado!

Guía Visual

Referencias

- Saiful Islam, Nowshad Amin. Modulating Molybdenum Disulfide (MoS <sub>2</sub> ) Thin Films Formation via Vapor-Phase Synthesis: Time Variation. DOI: 10.1088/1755-1315/1560/1/012038

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Qué entorno de procesamiento proporciona un horno tubular para la reducción de cobre/grafito? Logre una precisión de 450 °C

- ¿Cuáles son las características clave de un Horno de Tubo Abatible (Zona Única)? Acceso Fácil y Calentamiento Uniforme

- ¿Cómo funciona un horno tubular vertical de lecho fluidizado? Consiga una eficiencia y uniformidad de calentamiento superiores

- ¿Qué papel desempeñan los tapones tubulares y los accesorios térmicos en los hornos tubulares verticales? Mejora del control de la temperatura y la versatilidad

- ¿Cómo se utiliza un horno tubular en el proceso de modificación del color de la berilo? Domina la transformación de la aguamarina azul profundo

- ¿Por qué es necesario un horno de resistencia de tubo con argón para el TiO2 y la espuma de níquel? Protege el sustrato y la conductividad

- ¿Cuáles son las principales ventajas de usar un horno tubular? Logre un control térmico preciso para su laboratorio

- ¿Cómo logra un horno tubular de laboratorio el sinterizado en atmósfera controlada? Preparación Catalítica de Precisión Maestra