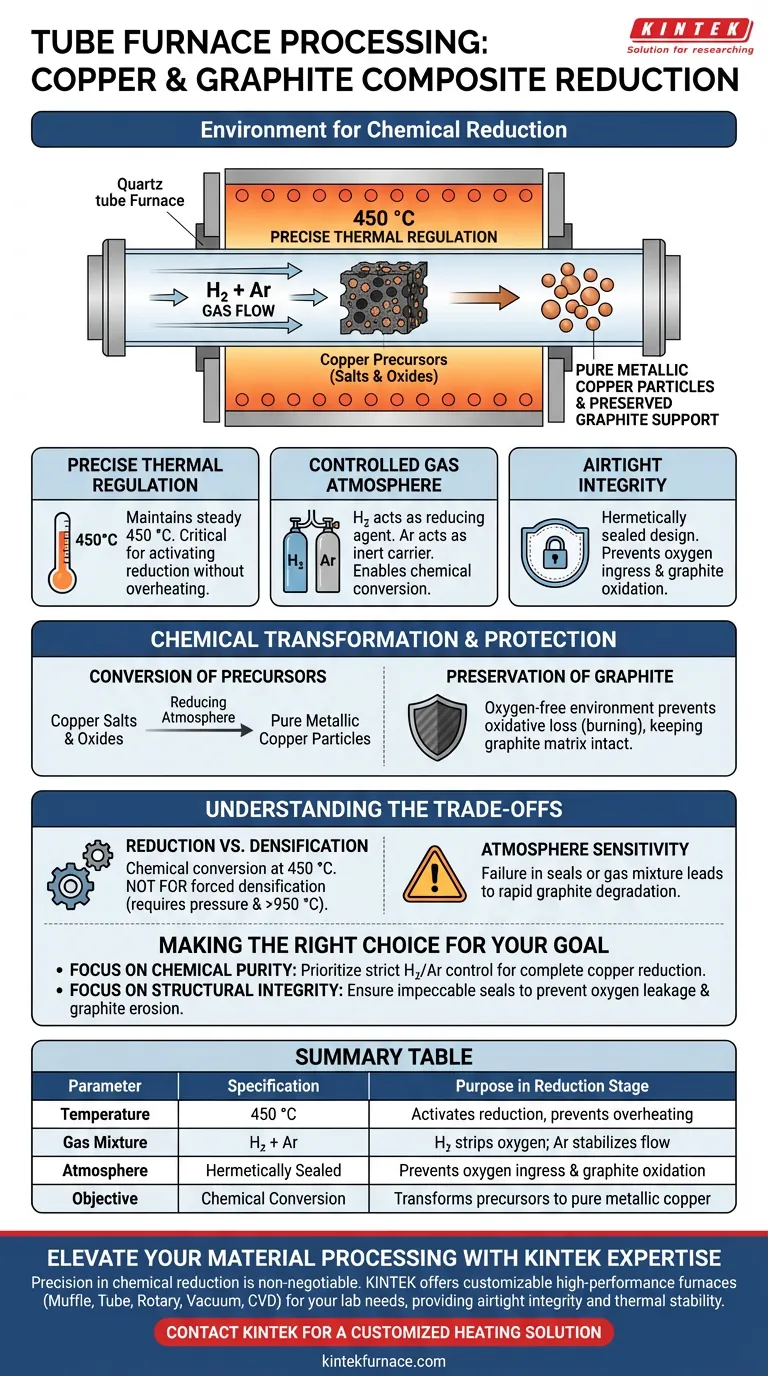

Un horno tubular proporciona un entorno herméticamente sellado y calentado con precisión, diseñado específicamente para la reducción química. Para los compuestos de cobre y grafito, esto implica mantener una temperatura constante de 450 °C mientras se circula una mezcla específica de gases reductores, como hidrógeno y argón, para facilitar la transformación química.

La función principal de este entorno es convertir los precursores de cobre en cobre metálico y, al mismo tiempo, proteger la matriz de grafito de la oxidación a través de una atmósfera hermética estrictamente controlada.

La Mecánica del Entorno de Reducción

Regulación Térmica Precisa

El horno mantiene una temperatura constante de 450 °C.

Esta meseta térmica específica es fundamental para activar la reacción de reducción sin sobrecalentar los componentes compuestos.

Atmósfera de Gas Controlada

El entorno se basa en un flujo de gases reductores, típicamente una mezcla de hidrógeno y argón.

El hidrógeno actúa como agente reductor activo para eliminar el oxígeno de los compuestos de cobre, mientras que el argón sirve como gas portador inerte para estabilizar la atmósfera.

Integridad Hermética

El horno tubular utiliza un diseño de sellado especializado para garantizar que la cámara permanezca hermética.

Esto evita la entrada de oxígeno ambiental, lo cual es esencial para mantener la pureza de la atmósfera interna.

Transformación Química y Protección

Conversión de Precursores

El objetivo principal de esta etapa es la conversión química de sales y óxidos de cobre.

Bajo estas condiciones, la atmósfera reductora facilita la transformación de estos polvos impregnados en partículas de cobre metálico puras.

Preservación del Grafito

El grafito es muy susceptible a la pérdida por oxidación (combustión) a altas temperaturas si se expone al aire.

El entorno libre de oxígeno proporcionado por el horno tubular garantiza que el soporte de grafito permanezca intacto durante todo el proceso de calentamiento.

Comprender las Compensaciones

Reducción vs. Densificación

Es fundamental no confundir la etapa de reducción con la etapa final de sinterización.

Si bien el horno tubular es excelente para la conversión química a 450 °C, no proporciona la presión mecánica ni las temperaturas ultraaltas (por ejemplo, 950 °C) requeridas para la densificación forzada del compuesto de cobre-grafito.

Sensibilidad a la Atmósfera

El proceso es muy sensible a la integridad del suministro de gas y las juntas de sellado.

Cualquier falla en la construcción hermética o en las proporciones de la mezcla de gases puede provocar una rápida degradación oxidativa del grafito, lo que inutiliza el compuesto.

Tomar la Decisión Correcta para su Objetivo

Para garantizar el procesamiento exitoso de compuestos de cobre y grafito, aplique los siguientes parámetros:

- Si su enfoque principal es la pureza química: Priorice el control estricto de la mezcla de gases de hidrógeno/argón para garantizar la reducción completa de los óxidos de cobre.

- Si su enfoque principal es la integridad estructural: Asegúrese de que las juntas del horno se mantengan impecablemente para evitar fugas de oxígeno y la posterior erosión de la matriz de grafito.

El éxito en esta etapa depende de equilibrar el control térmico preciso con una atmósfera reductora impecable.

Tabla Resumen:

| Parámetro | Especificación | Propósito en la Etapa de Reducción |

|---|---|---|

| Temperatura | 450 °C | Activa la reducción sin sobrecalentar el compuesto |

| Mezcla de Gas | Hidrógeno + Argón | El hidrógeno elimina el oxígeno; el argón estabiliza el flujo |

| Atmósfera | Herméticamente Sellada | Evita la entrada de oxígeno y la oxidación del grafito |

| Objetivo | Conversión Química | Transforma precursores de cobre en cobre metálico puro |

Mejore su Procesamiento de Materiales con la Experiencia de KINTEK

La precisión en la reducción química es innegociable para los compuestos de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorios, Vacío y CVD de alto rendimiento, todos personalizables para sus requisitos de laboratorio únicos. Ya sea que esté procesando compuestos de cobre-grafito o desarrollando nuevos materiales avanzados, nuestros hornos brindan la integridad hermética y la estabilidad térmica que necesita.

Contacte a KINTEK hoy mismo para una solución de calentamiento personalizada

Guía Visual

Referencias

- Hiroshi Itahara, Yasuhiro Takatani. Facile synthesis of electrocatalytically active Cu/graphite using the negative electrode of spent Li-ion batteries. DOI: 10.1039/d3gc04472f

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Por qué se requiere un horno tubular de atmósfera controlada para la preparación de sustratos NC? Esencial para la carbonización.

- ¿Por qué se introduce gas nitrógeno de alta pureza en un horno de tubo de vacío durante el enfriamiento? Optimice su proceso de nitruración

- ¿Cuál es el papel fundamental de un horno tubular en la síntesis de materiales compuestos magnéticos a base de carbono? Perspectivas de expertos

- ¿Por qué es necesario un horno tubular compatible con vacío ultra alto (UHV) para el beta-Ga2O3? Proteja la integridad de su semiconductor

- ¿Por qué es esencial el control del ambiente dentro de un horno tubular de alta temperatura para convertir la sílice en SiNQ?

- ¿Cómo facilita un horno tubular la hidrogenación en fase gaseosa para Zircaloy-4? Lograr una precipitación precisa de hidruros

- ¿Por qué es crucial un control preciso de la temperatura en hornos de mufla o tubulares para el crecimiento de cristales de Fe3GaTe2? Perspectivas de expertos

- ¿Cuál es el papel de un horno tubular horizontal en el proceso de pirólisis de residuos plásticos? Impulsando la descomposición de polímeros