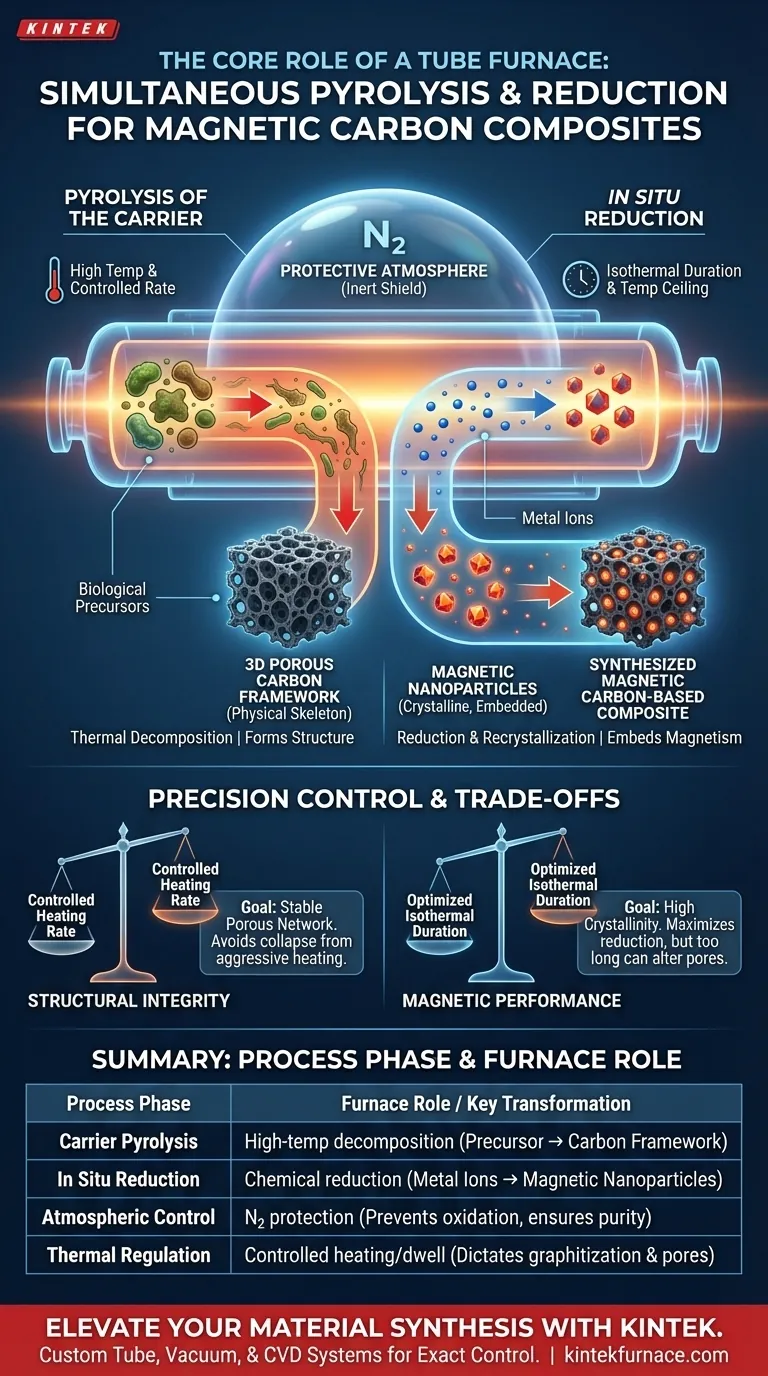

El papel fundamental de un horno tubular en este proceso es proporcionar un entorno de reacción estrictamente controlado que permite que ocurran simultáneamente dos transformaciones químicas distintas. Mantiene una atmósfera protegida por nitrógeno a alta temperatura que convierte los precursores biológicos en un marco de carbono poroso, al tiempo que reduce simultáneamente los iones metálicos en nanopartículas magnéticas cristalinas.

Al sincronizar la pirólisis y la reducción in situ, el horno tubular dicta las propiedades fundamentales del material, incluido el grado de grafitización, la arquitectura de los poros y la cristalinidad de los componentes magnéticos.

El mecanismo de doble transformación

El horno tubular no se limita a calentar el material; orquesta una evolución compleja y multietapa de la muestra. Este procesamiento simultáneo es eficiente pero requiere condiciones ambientales exactas.

Pirólisis del portador

El horno somete los precursores biológicos a altas temperaturas, lo que provoca la descomposición térmica.

Este proceso descompone el material orgánico, convirtiéndolo en un portador de carbono poroso jerárquico tridimensional.

Esta estructura de carbono sirve como esqueleto físico para el material compuesto final.

Reducción in situ

Mientras se forma el portador de carbono, el horno actúa sobre los iones metálicos cargados dentro del precursor.

El entorno de alta temperatura facilita la reducción y recristalización de estos iones.

Esto da como resultado la formación de nanopartículas magnéticas que se incrustan directamente dentro de la matriz de carbono.

La criticidad del control de precisión

La diferencia entre un compuesto magnético funcional y una muestra fallida radica en la capacidad del horno para regular variables específicas.

Protección atmosférica

El horno mantiene una atmósfera protectora de nitrógeno ($N_2$) durante todo el proceso.

Este entorno inerte es innegociable; evita la oxidación del portador de carbono y protege los precursores de la degradación.

Sin este escudo, los materiales simplemente se quemarían o degradarían en lugar de formar las estructuras deseadas.

Regulación térmica

El horno permite la programación precisa de la velocidad de calentamiento y la duración isotérmica.

Estos perfiles térmicos determinan directamente el grado final de grafitización (qué tan ordenado está el carbono).

También dictan la estructura final de los poros y la cristalinidad de los óxidos magnéticos resultantes.

Comprender las compensaciones

Si bien el horno tubular permite el procesamiento simultáneo, introduce sensibilidades específicas que deben gestionarse.

Sensibilidad a las velocidades de calentamiento

Si la velocidad de calentamiento es demasiado agresiva, corre el riesgo de comprometer la integridad estructural del portador de carbono poroso.

Por el contrario, una velocidad demasiado lenta puede resultar en un uso ineficiente de la energía o una grafitización incompleta.

Equilibrio entre cristalinidad y porosidad

Las duraciones isotérmicas prolongadas (tiempo de permanencia) pueden mejorar la cristalinidad de las nanopartículas magnéticas.

Sin embargo, la exposición excesiva al calor puede alterar negativamente la estructura de los poros, lo que podría reducir el área superficial del portador de carbono.

Tomar la decisión correcta para su objetivo

Para optimizar su proceso de síntesis, debe ajustar los parámetros del horno tubular para que coincidan con los requisitos específicos de su material.

- Si su enfoque principal es la integridad estructural: Priorice una velocidad de calentamiento controlada para garantizar que los precursores biológicos formen una red de carbono poroso jerárquico estable sin colapsar.

- Si su enfoque principal es el rendimiento magnético: Concéntrese en optimizar la duración isotérmica y el techo de temperatura para maximizar la reducción y la cristalinidad de las nanopartículas magnéticas.

El horno tubular no es solo una fuente de calor; es el arquitecto de la microestructura final y la capacidad magnética de su material.

Tabla resumen:

| Fase del proceso | Rol del horno | Transformación clave |

|---|---|---|

| Pirólisis del portador | Descomposición a alta temperatura | Precursor biológico → Marco de carbono poroso |

| Reducción in situ | Reducción química y recristalización | Iones metálicos → Nanopartículas magnéticas |

| Control atmosférico | Protección con nitrógeno ($N_2$) | Evita la oxidación y garantiza la pureza del material |

| Regulación térmica | Calentamiento controlado y permanencia isotérmica | Dicta la grafitización y la arquitectura de los poros |

Mejore la síntesis de sus materiales con KINTEK

La precisión es la diferencia entre un compuesto exitoso y un experimento fallido. En KINTEK, entendemos que su investigación depende de un control térmico y atmosférico exacto. Nuestros avanzados sistemas de tubos, vacío y CVD están diseñados para proporcionar los entornos de nitrógeno estables y las velocidades de calentamiento programables esenciales para la pirólisis simultánea y la reducción in situ.

¿Por qué elegir KINTEK?

- I+D experto: Respaldado por fabricación líder en la industria.

- Soluciones personalizables: Hornos de alta temperatura adaptados a los requisitos únicos de su laboratorio.

- Resultados probados: Optimizados para alta cristalinidad e integridad estructural en materiales magnéticos a base de carbono.

¿Listo para lograr propiedades de materiales superiores? Contáctenos hoy para discutir sus necesidades de hornos personalizados con nuestro equipo de ingeniería.

Guía Visual

Referencias

- Yu Gao, Tifeng Jiao. Three-Dimensional Porous Artemia Cyst Shell Biochar-Supported Iron Oxide Nanoparticles for Efficient Removal of Chromium from Wastewater. DOI: 10.3390/molecules30081743

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cuál es la función principal de un horno tubular durante la fosforación de Ce-NiCoP? Lograr una síntesis precisa de catalizadores

- ¿Por qué se requiere un horno tubular de alto vacío para sinterizar compuestos de aluminio? Lograr una pureza y densidad superiores

- ¿Qué papel juega un horno tubular en el tratamiento de solución de aleaciones de titanio? Domine la integridad del material.

- ¿Cómo contribuye un horno tubular horizontal a la activación física del carbón activado derivado de serrín?

- ¿Cuáles son las ventajas de utilizar un horno de tubo de cuarzo calentado por inducción para el recocido de β-Ga2O3? Aumente su rendimiento

- ¿Cuál es la función de un horno tubular de alta temperatura en la síntesis de SPC-Fe? Dominio de la producción de carbono grafítico

- ¿Cuál es la función de un horno tubular industrial en el reciclaje de NdFeB? Desbloquee una recuperación eficiente de tierras raras

- ¿Cuál es la función de un horno tubular de alta temperatura de laboratorio? Impulsando la Reducción Topotáctica de Películas de Niquelato