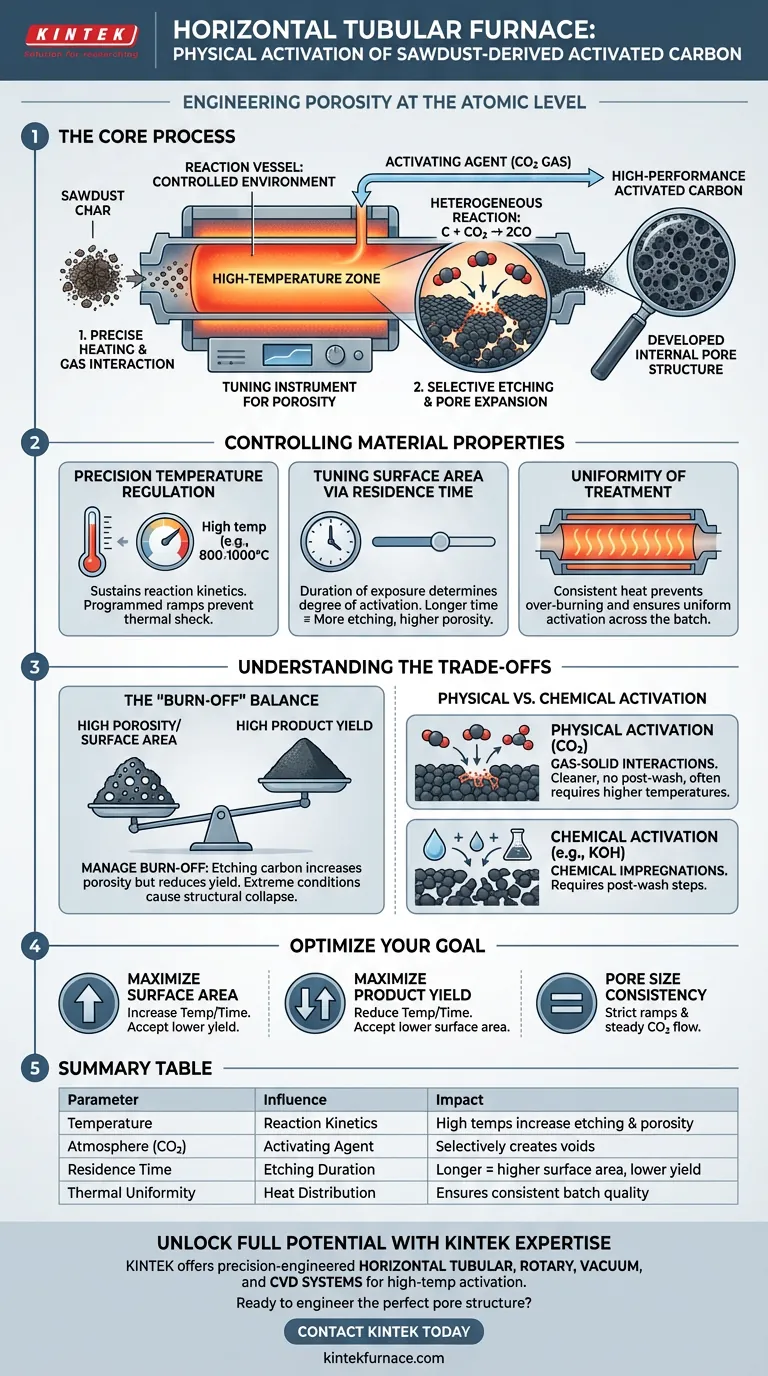

Un horno tubular horizontal actúa como el recipiente de reacción crítico para convertir el carbón derivado de serrín en carbón activado de alto rendimiento. Crea un entorno de precisión controlada donde el dióxido de carbono (CO2) a alta temperatura interactúa con el material de carbono. Este proceso, conocido como activación física, elimina selectivamente átomos de carbono específicos para ahuecar el material y desarrollar una extensa estructura de poros interna.

La función del horno va más allá del simple calentamiento; sirve como un instrumento de ajuste para la porosidad. Al regular estrictamente la interacción entre la atmósfera gaseosa y el esqueleto de carbono, el horno controla el proceso de "grabado" que define el área superficial final y la capacidad de adsorción del material.

El Mecanismo de Activación Física

Creación de la Atmósfera Reactiva

La contribución principal del horno tubular horizontal es el mantenimiento de una condición atmosférica específica.

Mientras que la pre-carbonización requiere una atmósfera inerte (como nitrógeno o argón) para evitar la combustión, la activación física introduce un agente activador, típicamente dióxido de carbono (CO2). El horno asegura que este gas fluya continuamente sobre el material a altas temperaturas.

La Reacción Heterogénea

Dentro del horno, ocurre una reacción heterogénea entre el carbono sólido y el CO2 gaseoso.

La alta energía térmica impulsa al CO2 a atacar la matriz de carbono amorfo. Esta reacción graba selectivamente átomos de carbono de la estructura, efectivamente "comiéndose" partes del material para crear vacíos.

Expansión de Poros

Este proceso de grabado no se limita a crear agujeros; expande activamente los diámetros de los poros existentes.

A medida que la reacción progresa, se abren poros cerrados y se ensanchan los microporos existentes. Esto transforma el carbón denso derivado de serrín en una estructura altamente porosa con una vasta área superficial interna.

Control de las Propiedades del Material

Regulación Precisa de la Temperatura

El horno proporciona la alta estabilidad térmica necesaria para mantener la cinética de la reacción.

La activación física típicamente requiere mantener altas temperaturas precisas para asegurar que se cumpla la energía de activación para la reacción C-CO2. El horno permite rampas de temperatura programadas, asegurando que el material alcance la fase de activación sin choque térmico.

Ajuste del Área Superficial mediante el Tiempo de Residencia

El área superficial específica del producto final se determina por cuánto tiempo permanece el material en el horno.

Al regular el tiempo de residencia (la duración de la exposición al calor y al CO2), los operadores pueden ajustar finamente el grado de activación. Tiempos de residencia más largos generalmente conducen a más grabado y mayor porosidad.

Uniformidad del Tratamiento

El diseño tubular horizontal facilita una distribución uniforme del calor en la muestra.

Esto asegura que el material derivado de serrín se active de manera uniforme, evitando escenarios donde algunas partículas se quemen en exceso (se conviertan en ceniza) mientras que otras permanezcan sub-activadas.

Comprender las Compensaciones

El Equilibrio del "Burn-off" (Desgaste)

La compensación más crítica al usar un horno tubular para la activación física es la gestión del "burn-off" (desgaste).

Para aumentar el área superficial (porosidad), se deben grabar átomos de carbono, lo que inevitablemente reduce el rendimiento total (masa) del producto. Operar el horno a temperaturas extremas o durante demasiado tiempo puede destruir por completo las paredes de los poros, lo que lleva al colapso estructural y a la pérdida de producto valioso.

Activación Física vs. Química

Es importante distinguir el método aquí descrito de la activación química.

Mientras que el hardware del horno es capaz de ambos, la activación física se basa en interacciones gas-sólido (CO2) en lugar de impregnaciones químicas (como KOH). La activación física dentro del horno es generalmente más limpia y no requiere pasos de post-lavado, pero a menudo exige temperaturas más altas que los métodos químicos para lograr una porosidad similar.

Tomar la Decisión Correcta para su Objetivo

Para optimizar la activación física del carbono derivado de serrín, debe ajustar los parámetros del horno según el resultado deseado.

- Si su enfoque principal es Maximizar el Área Superficial: Aumente la temperatura del horno o el tiempo de residencia para profundizar el efecto de grabado, aceptando un menor rendimiento total.

- Si su enfoque principal es Maximizar el Rendimiento del Producto: Reduzca el tiempo o la temperatura de activación para preservar el esqueleto de carbono, aceptando un área superficial específica menor.

- Si su enfoque principal es la Consistencia del Tamaño de los Poros: Utilice rampas de temperatura estrictas y una tasa de flujo de CO2 constante para asegurar una reacción heterogénea uniforme en todo el lote.

Dominar el horno tubular horizontal le permite diseñar la arquitectura interna del carbono a nivel atómico.

Tabla Resumen:

| Parámetro | Influencia en la Activación | Impacto en el Carbón Activado |

|---|---|---|

| Temperatura | Controla la cinética de la reacción | Altas temperaturas aumentan el grabado y la porosidad |

| Atmósfera (CO2) | Actúa como agente activador | Elimina selectivamente carbono para crear vacíos |

| Tiempo de Residencia | Define la duración del grabado | Mayor tiempo aumenta el área superficial / reduce el rendimiento |

| Uniformidad Térmica | Asegura una distribución de calor consistente | Evita el exceso de combustión y asegura la calidad del lote |

Optimice su Activación de Carbono con la Experiencia de KINTEK

Desbloquee todo el potencial de sus materiales derivados de serrín con la ingeniería de precisión de KINTEK. Respaldada por I+D y fabricación expertas, KINTEK ofrece sistemas tubulares horizontales, rotatorios, de vacío y CVD adaptados para la activación física y química a alta temperatura.

Ya sea que su objetivo sean áreas superficiales récord o rendimientos industriales consistentes, nuestros hornos de laboratorio personalizables brindan la estabilidad y el control atmosférico que su investigación exige.

¿Listo para diseñar la estructura de poros perfecta? Contacte a KINTEK Hoy para Discutir su Solución Personalizada

Guía Visual

Referencias

- Xiaoyang Guo, Steven T. Boles. Holistic Processing of Sawdust to Enable Sustainable Hybrid Li-Ion Capacitors. DOI: 10.1007/s11837-024-06542-1

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuál es el propósito de usar tubos de cuarzo de alta pureza y sellado al vacío para la preparación de aleaciones de Cu13Se52Bi35?

- ¿Cuál es la función de un horno tubular de dos zonas en el crecimiento de cristales de NiPS3? Dominio del CVT para cristales de alta calidad

- ¿Cómo afecta el control de la velocidad de calentamiento de un horno tubular a la g-C3N4? Domina la Policondensación Térmica de Precisión

- ¿Cómo facilita un horno tubular de alta temperatura la preparación de carbón activado de paja? Consejos de procesamiento experto

- ¿Cómo se utiliza un horno tubular industrial para evaluar la estabilidad térmica de polvos de diamante modificados?

- ¿Cómo se originó el horno tubular y dónde se utiliza comúnmente hoy en día? Descubra su evolución y aplicaciones modernas

- ¿Por qué se requiere un ambiente de argón de alta pureza en un horno tubular de alta temperatura para andamios cerámicos?

- ¿Cuáles son las aplicaciones principales de los hornos tubulares? Tratamiento térmico de precisión para investigación e industria