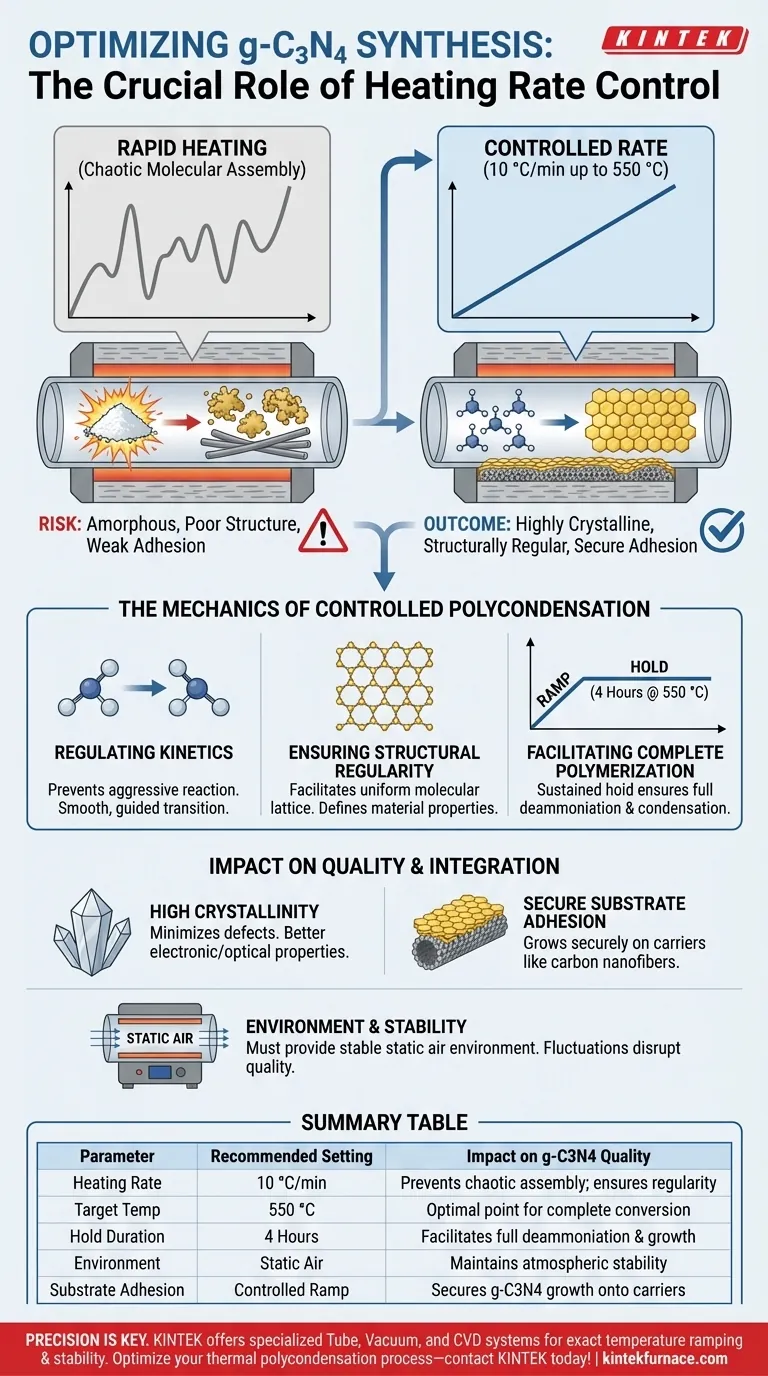

Controlar la velocidad de calentamiento es el factor decisivo para guiar la policondensación térmica suave de la melamina en nitruro de carbono grafítico (g-C3N4). Una rampa precisa, específicamente 10 °C/min hasta 550 °C, asegura la formación de una capa altamente cristalina que es estructuralmente regular y se adhiere de forma segura a sustratos portadores como las nanofibras de carbono.

El aumento de temperatura preciso rige la cinética de polimerización, evitando el ensamblaje molecular caótico. Este enfoque controlado produce un marco de nitruro de carbono bidimensional estructuralmente ordenado que se integra de manera robusta con las superficies subyacentes.

La Mecánica de la Policondensación Controlada

Regulación de la Cinética de Reacción

La transformación de la melamina en g-C3N4 implica una compleja serie de reacciones químicas, incluida la desaminación y la condensación.

Al limitar estrictamente la velocidad de calentamiento a 10 °C/min, se evita que la reacción proceda de forma demasiado agresiva.

Este control preciso permite que las moléculas de melamina experimenten una transición suave y guiada en lugar de un choque térmico caótico.

Garantizar la Regularidad Estructural

Una rampa de calentamiento estable es esencial para crear una red molecular uniforme.

Cuando la temperatura del horno aumenta de manera constante, facilita la formación de una capa de g-C3N4 estructuralmente regular.

Esta regularidad se define por la estructura en capas bidimensional del material, que es fundamental para sus propiedades finales.

Facilitar la Polimerización Completa

El proceso requiere no solo alcanzar una temperatura objetivo, sino llegar a ella de una manera que respalde todo el ciclo de reacción.

Una vez alcanzado el objetivo de 550 °C, un tiempo de mantenimiento (típicamente 4 horas) asegura la finalización de las reacciones de condensación.

Esta combinación de una rampa controlada y un mantenimiento sostenido permite el desarrollo completo del marco de nitruro de carbono.

Impacto en la Calidad e Integración del Material

Lograr una Alta Cristalinidad

La cristalinidad del producto final está directamente ligada a la precisión del tratamiento térmico.

El control preciso de la temperatura minimiza los defectos en la red cristalina, lo que resulta en un material altamente cristalino.

Una mayor cristalinidad generalmente se correlaciona con mejores propiedades electrónicas y ópticas en el material semiconductor final.

Asegurar la Adhesión al Sustrato

Uno de los aspectos más críticos del control de la velocidad es su efecto sobre cómo crece la g-C3N4 en una estructura de soporte.

La referencia principal indica que una velocidad controlada asegura que la capa de g-C3N4 crezca de forma segura en la superficie de los portadores de nanofibras de carbono.

Sin esta policondensación "suave", el recubrimiento puede ser desigual o no adherirse correctamente a las nanofibras.

Comprender las Compensaciones

El Riesgo del Calentamiento Rápido

Si bien las velocidades de calentamiento más rápidas pueden parecer eficientes, ponen en peligro la integridad de la síntesis.

Desviarse de una velocidad controlada como 10 °C/min puede interrumpir la "suavidad" de la policondensación, lo que probablemente conducirá a estructuras amorfas o mal organizadas.

Si la cinética de la reacción es demasiado rápida, el material puede no formar la estructura ordenada y en capas necesaria.

La Necesidad de Estabilidad Ambiental

La velocidad de calentamiento no se puede ver de forma aislada; depende del entorno del horno.

Como se señala en los datos complementarios, el horno debe proporcionar un entorno estático de aire estable.

Incluso una velocidad de calentamiento perfecta no producirá g-C3N4 de alta calidad si las condiciones atmosféricas fluctúan o si el tiempo de mantenimiento es insuficiente para una desaminación completa.

Optimización de su Protocolo de Síntesis

Para garantizar la reproducibilidad y la alta calidad del material en su síntesis de g-C3N4, considere lo siguiente según sus objetivos específicos:

- Si su enfoque principal es la Integridad Estructural: Adhiérase estrictamente a una rampa de 10 °C/min para maximizar la cristalinidad y garantizar una estructura en capas 2D regular.

- Si su enfoque principal es la Fabricación de Compuestos: Utilice la velocidad de calentamiento controlada para garantizar el crecimiento uniforme y seguro de g-C3N4 sobre portadores como las nanofibras de carbono.

Dominar la rampa de calentamiento es la diferencia entre un polvo suelto y amorfo y un semiconductor cristalino de alto rendimiento.

Tabla Resumen:

| Parámetro | Configuración Recomendada | Impacto en la Calidad de g-C3N4 |

|---|---|---|

| Velocidad de Calentamiento | 10 °C/min | Evita el ensamblaje caótico; asegura la regularidad estructural |

| Temperatura Objetivo | 550 °C | Punto óptimo para la conversión completa de melamina a nitruro |

| Duración del Mantenimiento | 4 Horas | Facilita la desaminación completa y el crecimiento cristalino |

| Entorno | Aire Estático | Mantiene la estabilidad atmosférica para una polimerización uniforme |

| Adhesión al Sustrato | Rampa Controlada | Asegura el crecimiento de g-C3N4 sobre portadores como nanofibras de carbono |

La precisión es la clave para la síntesis de nitruro de carbono grafítico de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas especializados de tubo, vacío y CVD diseñados para la rampa de temperatura y la estabilidad exactas que exige su investigación. Ya sea que necesite una configuración estándar o un horno de alta temperatura personalizable para aplicaciones de materiales únicas, nuestros sistemas garantizan una cristalinidad y una integridad estructural superiores. Optimice su proceso de policondensación térmica: ¡contacte a KINTEK hoy mismo!

Guía Visual

Referencias

- Jingjing Liu, Lu Gan. Metal-Free Cellulose Carbon Nanofiber Supported Graphitic Carbon Nitride for High-Efficient BPA Degradation by Photcatalytic Peroxymonosulfate Activation. DOI: 10.3390/catal15080788

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cómo garantizan los hornos de resistencia tubular o los hornos de caja de alta temperatura la calidad del material durante el tratamiento térmico de las aleaciones Fe60?

- ¿Cómo se utilizan los hornos horizontales en la ciencia de los materiales? Desbloquea la precisión en el tratamiento térmico

- ¿Qué es un horno de tubo de caída y cuál es su propósito principal? Domine el Procesamiento Térmico Rápido para Estudios de Partículas

- ¿Cómo influyen las condiciones de trabajo de la cámara del horno en la elección de un horno tubular? Optimice el rendimiento y el costo

- ¿Por qué se requiere un horno tubular de alta temperatura con protección de gas inerte para las fases MAX? Asegure la pureza de fase a 1400 °C

- ¿Qué es un horno tubular de alta temperatura? Logre un control preciso del calor y la atmósfera

- ¿Por qué se requiere un horno tubular durante la síntesis de catalizadores de níquel dopados con fósforo utilizando nitrógeno de alta pureza?

- ¿Qué características de seguridad se incluyen en un horno de tubo vertical? Asegure la protección del operador y del equipo