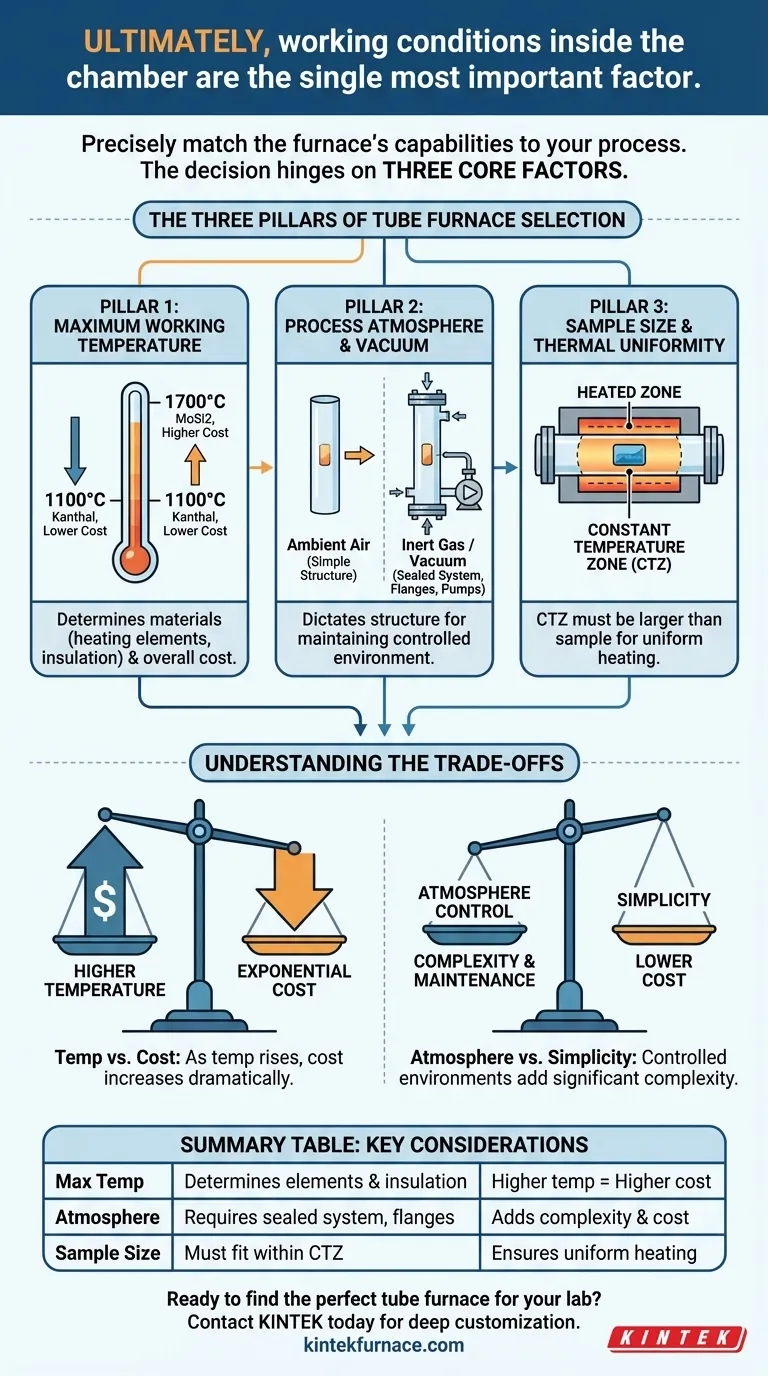

En última instancia, las condiciones de trabajo dentro de la cámara son el factor más importante para seleccionar el horno tubular adecuado. Sus requisitos específicos de temperatura máxima, atmósfera de procesamiento y nivel de vacío dictan directamente el diseño estructural, la composición del material y el costo general del horno. No igualar correctamente estas condiciones resultará en procesos fallidos o en un equipo innecesariamente costoso.

Elegir un horno tubular no se trata de encontrar el modelo "mejor", sino de hacer coincidir con precisión las capacidades del horno con su aplicación específica. La decisión depende de tres factores principales: la temperatura que necesita alcanzar, la atmósfera que necesita mantener y el tamaño de la muestra que necesita calentar uniformemente.

Los tres pilares de la selección del horno tubular

Un horno tubular funciona calentando un tubo de trabajo separado que contiene su muestra. El diseño del horno debe ser capaz de soportar las condiciones que usted crea dentro de ese tubo. Esta elección se basa en tres pilares fundamentales.

Pilar 1: Temperatura máxima de trabajo

El primer y más importante filtro en su proceso de selección es la temperatura. Esto se debe a que el rango de temperatura requerido determina los materiales utilizados para los componentes más críticos y costosos del horno.

Los hornos se clasifican generalmente por sus capacidades de temperatura, que corresponden a diferentes elementos calefactores y materiales de aislamiento. Por ejemplo, un horno clasificado para 1100°C utilizará componentes diferentes y menos costosos que uno diseñado para alcanzar 1700°C.

Debe conocer la temperatura de procesamiento real que requiere su material. Elegir un horno con un rango de temperatura mucho más alto del que necesita aumentará drástica e innecesariamente el precio.

Pilar 2: Atmósfera de proceso y vacío

La atmósfera que rodea su muestra es la siguiente consideración crítica. Su proceso puede requerir un gas inerte, un gas reactivo específico o vacío.

Este requisito influye directamente en la estructura del horno. Para mantener una atmósfera o vacío controlados, el sistema del horno debe incluir un tubo de trabajo sellado, típicamente con bridas de vacío especializadas y puertos para la entrada/salida de gas y manómetros.

Un horno simple para calentar en aire ambiente no tendrá estas características. Si su trabajo implica proteger muestras de la oxidación o introducir gases de proceso, un sistema de horno diseñado para el control atmosférico es innegociable.

Pilar 3: Tamaño de la muestra y uniformidad térmica

El tamaño físico de su muestra dicta el tamaño requerido de la cámara de calentamiento del horno. Sin embargo, la dimensión crítica no es la longitud total de la cámara, sino la zona de temperatura constante.

Esta es la región dentro del horno que mantiene una temperatura estable y uniforme. Esta zona es siempre más pequeña que la longitud total calentada de la cámara.

Para que su proceso sea exitoso, la zona de temperatura constante debe ser más grande que su muestra. Esto asegura que toda la muestra se caliente de manera uniforme, evitando resultados inconsistentes. Verifique siempre la longitud especificada de esta zona antes de tomar una decisión.

Comprendiendo las compensaciones

Cada especificación de horno implica una compensación, la mayoría de las veces entre capacidad y costo. Comprender estos equilibrios es clave para realizar una buena inversión.

Temperatura vs. Costo

Esta es la compensación más significativa. A medida que aumenta la temperatura máxima de funcionamiento, el costo aumenta exponencialmente.

Un horno para hasta 1200°C podría usar elementos calefactores de Kanthal (FeCrAl) robustos pero relativamente comunes. Un horno de 1700°C, sin embargo, requiere elementos exóticos y frágiles de disilicida de molibdeno (MoSi2) y aislamiento de mayor calidad, lo que aumenta drásticamente el precio.

Control de atmósfera vs. simplicidad

Un horno básico que solo calienta en aire es simple y menos costoso. Añadir la capacidad de vacío y flujo de gas controlado introduce una complejidad significativa.

Esto requiere sellos herméticos al vacío, bridas, bombas y controladores de flujo másico. Aunque son esenciales para muchos procesos de materiales avanzados, estos componentes añaden costo y requisitos de mantenimiento.

Limitaciones del material del tubo de trabajo

El tubo de trabajo en sí es un consumible con limitaciones. Los tubos de cuarzo son comunes y rentables, pero generalmente están limitados a alrededor de 1100-1200°C y pueden ser reactivos en ciertas condiciones.

Para temperaturas más altas o entornos químicos más exigentes, necesitará un tubo de alúmina u otro cerámico más caro, lo que también afectará su presupuesto operativo.

Tomando la decisión correcta para su objetivo

Para seleccionar el horno correcto, comience por definir claramente su aplicación principal.

- Si su enfoque principal es la síntesis a alta temperatura (>1200°C): Debe seleccionar un horno con elementos calefactores apropiados de alta temperatura (como SiC o MoSi2) y usar un tubo de trabajo de alúmina de alta pureza.

- Si su enfoque principal es el recocido en atmósfera controlada: Priorice un sistema de horno que venga con bridas de vacío, un sistema de mezcla de gases y un diseño de sellado de alta calidad.

- Si su enfoque principal es el calentamiento uniforme de muestras más grandes: Verifique la longitud de la zona de temperatura constante y asegúrese de que sea significativamente más grande que su muestra o pieza de trabajo.

- Si su enfoque principal es el calentamiento de uso general con un presupuesto limitado: Un horno simple de baja temperatura (≤1200°C) sin controles atmosféricos complejos es su opción más rentable.

Al definir claramente sus necesidades operativas primero, puede seleccionar con confianza un horno que brinde resultados confiables sin gastar de más.

Tabla resumen:

| Factor | Consideración clave | Impacto en la selección |

|---|---|---|

| Temperatura máxima | Determina los elementos calefactores y el aislamiento | Temperaturas más altas aumentan el costo; ajuste a las necesidades reales |

| Atmósfera del proceso | Requiere tubos sellados, bridas de vacío, controles de gas | Agrega complejidad y costo; esencial para gases inertes/reactivos |

| Tamaño de la muestra | Debe caber dentro de la zona de temperatura constante | Asegura un calentamiento uniforme; verifique la longitud de la zona para mayor consistencia |

¿Listo para encontrar el horno tubular perfecto para su laboratorio? Contacte a KINTEK hoy mismo a través de nuestro formulario de contacto para discutir sus necesidades específicas. Aprovechando una I+D excepcional y fabricación interna, proporcionamos soluciones avanzadas como hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que cumplimos precisamente con sus requisitos experimentales únicos, ayudándole a lograr resultados confiables y eficiencia de costos. ¡Optimicemos juntos sus procesos de alta temperatura!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes