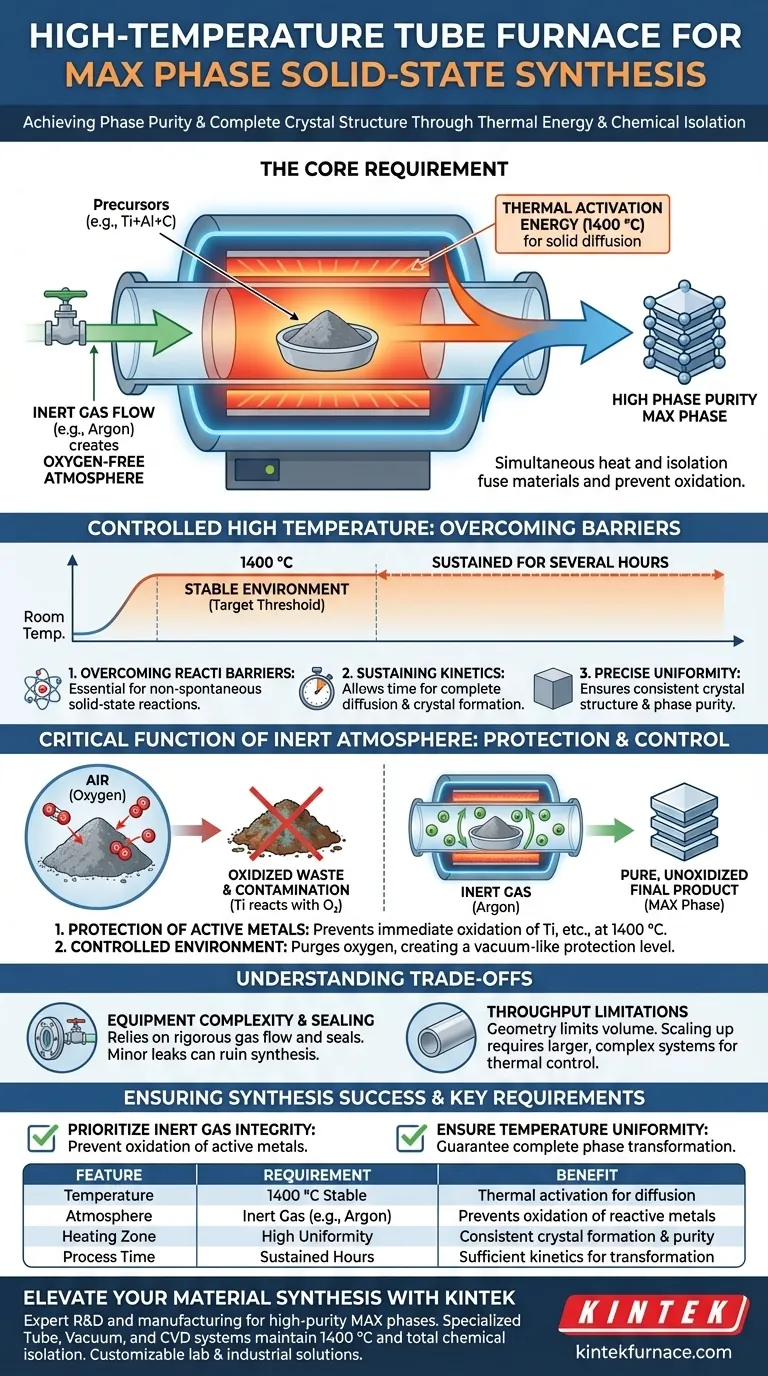

Para sintetizar con éxito fases MAX mediante reacción de estado sólido, es obligatorio un horno tubular de alta temperatura con protección de gas inerte porque proporciona simultáneamente energía térmica extrema y aislamiento químico total. Específicamente, el horno mantiene un entorno estable de 1400 °C para impulsar la cinética de la reacción, mientras que un flujo continuo de gas inerte (como argón) previene la oxidación de polvos metálicos altamente reactivos como el titanio.

El Requisito Fundamental

La síntesis de estado sólido es una batalla contra las barreras termodinámicas y la contaminación química. El sistema de horno tubular resuelve esto al entregar la energía de activación térmica necesaria para fusionar materiales sólidos mientras mantiene una atmósfera artificial, libre de oxígeno, para asegurar que el producto final alcance una alta pureza de fase.

El Papel de la Temperatura Alta Controlada

Superando las Barreras de Reacción

Las reacciones de estado sólido no ocurren espontáneamente a temperatura ambiente; los átomos están fijos en su lugar. Para facilitar la reacción entre los precursores, el sistema debe proporcionar una energía de activación térmica significativa. Un horno tubular es esencial porque puede alcanzar y mantener el umbral específico de 1400 °C requerido para la formación de fases MAX.

Manteniendo la Cinética de Reacción

Alcanzar la temperatura objetivo es solo la mitad de la batalla; el entorno debe mantenerse estable para que la reacción se complete. El horno asegura que los reactivos estén expuestos a este calor durante varias horas, permitiendo tiempo suficiente para la difusión y la formación de la red cristalina. Sin esta exposición prolongada, la transformación de fase permanecería incompleta.

Asegurando la Pureza de Fase a Través de la Uniformidad

En la química de estado sólido, los gradientes de temperatura pueden conducir a productos inconsistentes. El horno tubular de alta temperatura ofrece una uniformidad de temperatura precisa dentro de su zona de calentamiento. Esto asegura que toda la muestra experimente la misma historia térmica, lo que resulta en una estructura cristalina completa y una alta pureza de fase.

La Función Crítica de la Atmósfera Inerte

Protección de Metales Activos

Los precursores de fases MAX a menudo incluyen metales activos, como el titanio, que son muy susceptibles a reaccionar con el oxígeno. Si se exponen al aire a 1400 °C, estos metales se oxidarían inmediatamente en lugar de reaccionar con los otros precursores para formar la fase MAX. Esta oxidación contaminaría irreversiblemente la muestra y degradaría las propiedades del material.

Creando un Entorno Controlado

El diseño tubular permite una gestión precisa de la atmósfera interna. Al introducir un flujo continuo de gas inerte (típicamente argón), el sistema purga el oxígeno atmosférico y crea un nivel de protección similar al vacío. Este aislamiento es el factor más crítico para lograr un producto final puro y sin oxidar.

Comprendiendo las Compensaciones

Complejidad del Equipo y Sellado

Si bien un horno tubular ofrece un control superior de la atmósfera en comparación con un horno de caja, requiere una configuración rigurosa. El sistema depende completamente de la integridad del flujo de gas y los sellos; incluso una fuga menor puede introducir suficiente oxígeno para arruinar la síntesis de fases MAX sensibles. Los operadores deben verificar constantemente la estanqueidad de las bridas y la pureza de la fuente de gas.

Limitaciones de Rendimiento

La geometría de un horno tubular limita inherentemente el volumen de material que se puede procesar a la vez. Si bien proporciona la uniformidad de temperatura necesaria para muestras de investigación de alta calidad, la ampliación de la producción a menudo requiere sistemas tubulares significativamente más grandes y complejos para mantener el mismo grado de control térmico.

Asegurando el Éxito de la Síntesis

La elección del equipo no se trata solo de calentar; se trata de controlar el entorno termodinámico y químico.

- Si su enfoque principal es la Pureza de Fase: Priorice la integridad de su sistema de gas inerte (flujo de Argón) para prevenir la oxidación de metales activos como el titanio.

- Si su enfoque principal es la Estructura Cristalina: Asegúrese de que su horno esté calibrado para una uniformidad de temperatura máxima para garantizar una transformación de fase completa en toda la muestra.

El éxito en la síntesis de fases MAX se define por la capacidad de mantener calor a 1400 °C sin admitir una sola molécula de oxígeno.

Tabla Resumen:

| Característica | Requisito para Síntesis de Fases MAX | Beneficio |

|---|---|---|

| Temperatura | Entorno Estable de 1400 °C | Proporciona energía de activación térmica para la difusión de estado sólido. |

| Atmósfera | Gas Inerte (ej. Argón) | Previene la oxidación de metales reactivos como el Titanio a altas temperaturas. |

| Zona de Calentamiento | Alta Uniformidad de Temperatura | Asegura una formación de red cristalina consistente y pureza de fase. |

| Tiempo de Proceso | Sostenido durante varias horas | Permite una cinética suficiente para una transformación de fase completa. |

Mejore su Síntesis de Materiales con KINTEK

El control preciso de la temperatura y la atmósfera es la diferencia entre fases MAX de alta pureza y residuos oxidados. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas especializados de Tubos, Vacío y CVD diseñados para mantener un entorno perfecto de 1400 °C con aislamiento químico total.

Ya sea que necesite hornos de alta temperatura personalizables para laboratorio o soluciones a escala industrial, proporcionamos el equipo necesario para proteger sus metales activos y asegurar una transformación cristalina completa.

¿Listo para optimizar su síntesis de estado sólido? Contacte a nuestros expertos técnicos hoy mismo para encontrar el horno perfecto para su investigación.

Guía Visual

Referencias

- Savannah E. Pas, Micah J. Green. Rapid Electrothermal Heating and Molten Salt Etching to Produce Ti <sub>3</sub> C <sub>2</sub> MXenes. DOI: 10.1002/admi.202500355

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Qué tarea realizan los hornos tubulares o de atmósfera industriales de alta temperatura? Síntesis de aerogel de carbono

- ¿Cuáles son los beneficios de utilizar hornos de tubo en procesos industriales? Logre Precisión y Control para su Laboratorio

- ¿Cuáles son las características clave de un horno tubular de atmósfera? Desbloquee un control preciso de temperatura y gas

- ¿Cuál es la función de un Horno de Tubo en la oxidación térmica de la aleación Ti6Al4V? Mejorar la dureza y la resistencia al desgaste

- ¿Por qué es necesario un horno tubular programable de varias etapas para sinterizar cuerpos en verde de membranas de fibra hueca de espinela?

- ¿Por qué se debe usar un horno de tubo de vacío programable con atmósfera de nitrógeno para Bi2Se3? Optimice sus películas delgadas

- ¿Cómo contribuye la posición de un tubo de cuarzo en un horno tubular vertical a la estabilidad de la reacción de síntesis?

- ¿En qué se diferencian los hornos de rodillos y los hornos de tubo en su uso de tubos cerámicos de alúmina? Compare Transporte vs. Contención