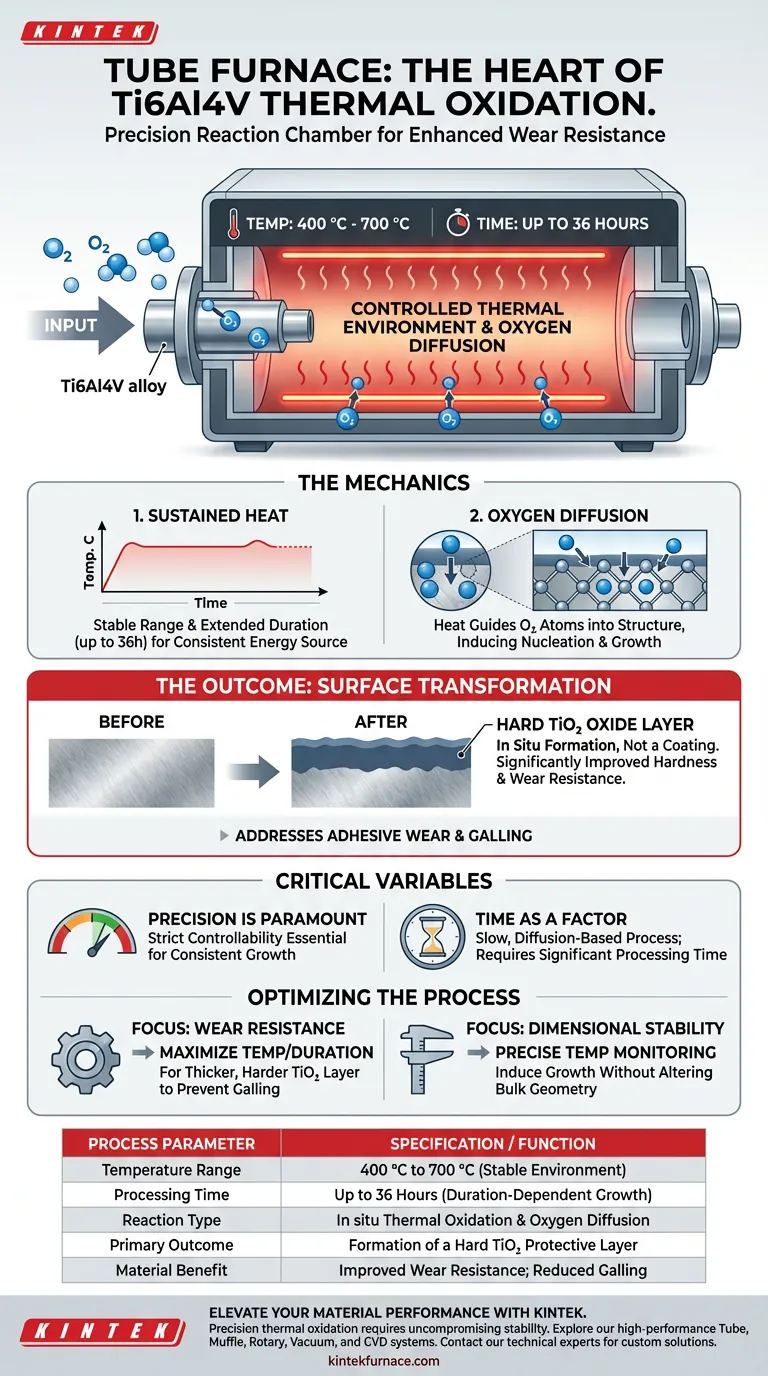

Un Horno de Tubo sirve como la cámara de reacción precisa requerida para oxidar térmicamente la aleación Ti6Al4V. Crea un entorno estable y de alta temperatura que facilita la interacción química entre las moléculas de oxígeno y la superficie del titanio.

El Horno de Tubo proporciona el calor sostenido (400 °C a 700 °C) necesario para impulsar la difusión de oxígeno en la aleación. Este proceso induce la nucleación y el crecimiento de una capa de óxido de TiO2 dura, que actúa como un escudo protector para mejorar significativamente la resistencia al desgaste del material.

La Mecánica de la Oxidación Térmica

Creación de un Entorno Térmico Controlado

La función principal del Horno de Tubo es mantener un rango de temperatura específico, típicamente entre 400 °C y 700 °C.

Esta estabilidad se mantiene durante períodos prolongados, a menudo alcanzando hasta 36 horas.

Este calor sostenido es fundamental porque la modificación de la superficie no es instantánea; requiere una fuente de energía prolongada y constante para facilitar la reacción.

Facilitación de la Difusión de Oxígeno

El entorno del horno promueve la reacción térmica entre la atmósfera (específicamente el oxígeno) y la superficie de la aleación de titanio.

La energía térmica guía la difusión de los átomos de oxígeno en la estructura del material.

Esta difusión es el catalizador para la nucleación y el crecimiento de la capa de óxido, transformando la composición de la superficie sin fundir el material a granel.

El Resultado: Transformación de la Superficie

Formación de la Capa de TiO2

A través de este proceso de calentamiento controlado, se forma una película de óxido de TiO2 *in situ* directamente sobre la superficie de la aleación Ti6Al4V.

A diferencia de un recubrimiento aplicado, esta capa se deriva químicamente del propio material base.

Mejora de las Propiedades del Material

La presencia de esta capa de óxido cambia drásticamente las características mecánicas de la superficie de la aleación.

Mejora significativamente la dureza superficial y la resistencia al desgaste.

Esta modificación aborda eficazmente fallos técnicos comunes, como el desgaste adhesivo y el agarrotamiento, que son problemas frecuentes en aplicaciones de pares de fricción.

Variables Críticas del Proceso

La Precisión es Primordial

El éxito del proceso de oxidación térmica depende en gran medida de la controlabilidad del Horno de Tubo.

Las fluctuaciones fuera del rango de 400 °C a 700 °C pueden provocar un crecimiento de óxido inconsistente o la incapacidad de lograr las propiedades deseadas del material.

El Tiempo como Factor

Este es un proceso lento basado en la difusión, en lugar de un tratamiento superficial rápido.

Los operadores deben tener en cuenta un tiempo de procesamiento significativo (hasta 36 horas) para lograr una capa de óxido suficientemente gruesa y robusta.

Optimización del Proceso para su Aplicación

Para maximizar los beneficios de usar un Horno de Tubo para la modificación de Ti6Al4V, considere sus objetivos de rendimiento específicos:

- Si su enfoque principal es la Resistencia al Desgaste: Asegúrese de que el horno mantenga el extremo superior del espectro de temperatura o duración para maximizar el grosor y la dureza de la capa de TiO2 para prevenir el agarrotamiento.

- Si su enfoque principal es la Estabilidad Dimensional: Supervise de cerca la precisión de la temperatura para inducir el crecimiento de óxido sin alterar la geometría a granel del componente.

El Horno de Tubo no es solo un elemento calefactor; es la herramienta que convierte el oxígeno en un agente endurecedor para las aleaciones de titanio.

Tabla Resumen:

| Parámetro del Proceso | Especificación / Función |

|---|---|

| Rango de Temperatura | 400 °C a 700 °C (Entorno estable) |

| Tiempo de Procesamiento | Hasta 36 horas (Crecimiento dependiente de la duración) |

| Tipo de Reacción | Oxidación Térmica *in situ* y Difusión de Oxígeno |

| Resultado Principal | Formación de una capa protectora dura de TiO2 |

| Beneficio del Material | Mejora de la resistencia al desgaste; reducción del desgaste adhesivo/agarrotamiento |

Mejore el Rendimiento de su Material con KINTEK

La oxidación térmica de precisión de Ti6Al4V requiere una estabilidad de temperatura y un control atmosférico sin concesiones. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas de Tubo, Mufla, Rotatorio, Vacío y CVD de alto rendimiento diseñados para cumplir con las rigurosas demandas de las aplicaciones de laboratorio e industriales. Ya sea que necesite una configuración estándar o una solución personalizable adaptada a sus necesidades de investigación únicas, nuestros hornos de alta temperatura garantizan resultados consistentes en todo momento.

¿Listo para optimizar su proceso de tratamiento de aleaciones? Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar el horno perfecto para su laboratorio.

Guía Visual

Referencias

- Qunfeng Zeng, Xunkai Wei. Study on High-Temperature, Ultra-Low Wear Behaviors of Ti6Al4V Alloy with Thermal Oxidation Treatment. DOI: 10.3390/coatings14040416

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Qué papel juega un horno de recocido tubular en la pasivación de CdSeTe? Optimizar la vida útil del portador de película delgada

- ¿Cómo funciona un horno de mezcla de gases de tubo vertical para controlar la fugacidad del oxígeno? Lograr simulaciones precisas de magma

- ¿Qué distingue al horno tubular de 70 mm de otros tamaños? Descubra su equilibrio versátil para la eficiencia del laboratorio

- ¿Por qué se requiere un horno tubular con atmósfera de argón para sinterizar espuma SS316L? Proteja la integridad de su material

- ¿Cuál es la función de un horno tubular de doble zona de temperatura en CVD? Mejora la precisión de la síntesis de MoS2/GaN

- ¿Cuáles son los desafíos clave al usar hornos tubulares en la ciencia de materiales? Superando los problemas de temperatura, uniformidad y contaminación

- ¿Por qué es significativa la orientación vertical de un horno de tubo de caída? Desbloquee un control de proceso y una eficiencia superiores

- ¿Cuáles son las ventajas clave de un horno eléctrico horizontal? Logre un control de proceso y una accesibilidad superiores