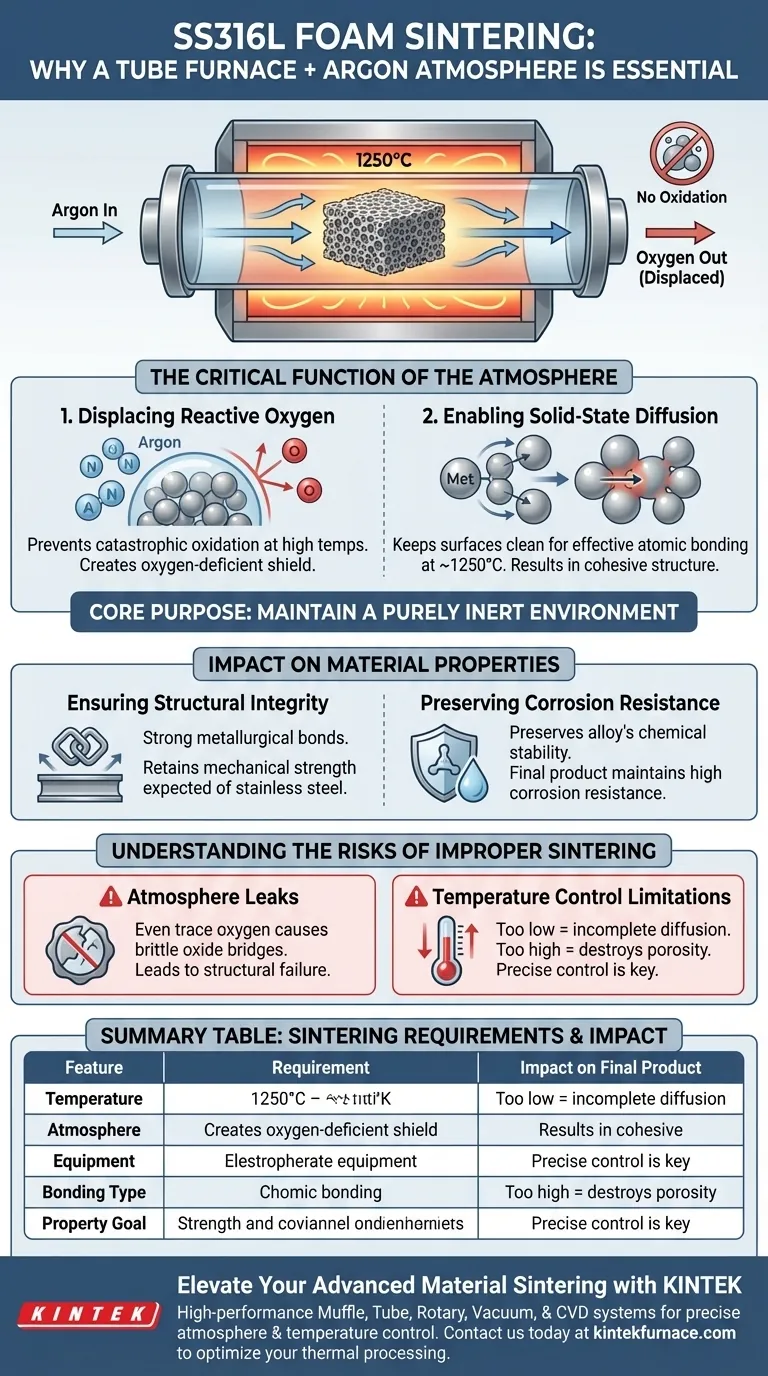

Se requiere estrictamente un horno tubular junto con una atmósfera de argón para sinterizar espuma SS316L para prevenir la oxidación catastrófica durante el proceso de calentamiento. Esta configuración específica permite que el material alcance los 1250 °C necesarios para la unión, al tiempo que garantiza que el polvo de acero inoxidable se fusione a través de la difusión en estado sólido en lugar de reaccionar químicamente con el aire.

El propósito principal de esta configuración es mantener un entorno puramente inerte durante el ciclo térmico. Al desplazar el oxígeno con argón, se asegura que las partículas metálicas experimenten una unión metalúrgica, que es la única forma de asegurar la alta resistencia y resistencia a la corrosión inherentes al acero inoxidable 316L.

La Función Crítica de la Atmósfera

Desplazamiento del Oxígeno Reactivo

A temperaturas elevadas, el acero inoxidable es muy reactivo al oxígeno. Si se expone al aire normal durante la sinterización, el metal se oxidaría rápidamente.

El argón actúa como un escudo protector. Al introducir gas argón en el horno tubular, se desplaza físicamente el oxígeno y se crea un entorno deficiente en oxígeno. Esto previene la formación de capas de óxido en la superficie de las partículas metálicas.

Habilitación de la Difusión en Estado Sólido

La sinterización no es fusión; es la unión de partículas por debajo de su punto de fusión. Para la espuma SS316L, esto ocurre alrededor de los 1250 °C.

La sinterización eficaz se basa en la difusión en estado sólido, donde los átomos se mueven a través de los límites de las partículas para crear una unión. Este proceso se ve significativamente obstaculizado por los óxidos superficiales. Al utilizar una atmósfera de argón para mantener limpias las superficies de las partículas, los átomos de metal pueden difundirse libremente, lo que resulta en una estructura cohesiva y unificada.

Impacto en las Propiedades del Material

Garantía de la Integridad Estructural

La resistencia de la espuma metálica final depende completamente de la calidad de las uniones entre las partículas.

Sin la protección de una atmósfera inerte, las uniones entre las partículas serían débiles o inexistentes. El entorno de argón asegura que se produzca una unión metalúrgica, lo que resulta en un producto de espuma que conserva la resistencia mecánica esperada del acero inoxidable.

Preservación de la Resistencia a la Corrosión

Una de las principales razones para seleccionar SS316L es su resistencia a la corrosión.

La oxidación durante el proceso de sinterización cambia la composición química de la superficie del acero, degradando potencialmente estas propiedades. El procesamiento de la espuma en un horno tubular con argón preserva la estabilidad química de la aleación, asegurando que el producto final mantenga una alta resistencia a la corrosión.

Comprensión de los Riesgos de una Sinterización Inadecuada

La Consecuencia de las Fugas de Atmósfera

Si el horno tubular no está perfectamente sellado o si el flujo de argón se interrumpe, el entorno deja de ser inerte.

Incluso cantidades mínimas de oxígeno a 1250 °C pueden comprometer el lote de sinterización. Esto resulta en una espuma "frágil" donde las partículas están unidas por puentes de óxido débiles en lugar de metal fusionado, lo que lleva a fallas estructurales bajo carga.

Limitaciones del Control de Temperatura

Si bien la atmósfera es crítica, el perfil de temperatura es igualmente importante.

El horno tubular debe mantener de manera confiable los 1250 °C. Si la temperatura fluctúa demasiado bajo, la difusión será incompleta independientemente de la atmósfera de argón. Por el contrario, el calor excesivo podría derretir la estructura, destruyendo la porosidad de la espuma. El horno tubular proporciona el entorno controlado de alta temperatura necesario para equilibrar estos factores.

Tomar la Decisión Correcta para su Objetivo

Para garantizar la fabricación exitosa de espuma SS316L, considere lo siguiente con respecto a la configuración de su equipo:

- Si su enfoque principal es la resistencia mecánica: Asegúrese de que su horno pueda mantener un flujo continuo de argón para facilitar la difusión pura en estado sólido sin interferencia de óxidos.

- Si su enfoque principal es la estabilidad química: Priorice un entorno de tubo completamente sellado para prevenir la oxidación, lo cual es crítico para retener la resistencia a la corrosión del material.

La sinergia entre el control térmico del horno tubular y la inercia química del argón es el factor definitorio en la producción de espuma metálica de alta calidad.

Tabla Resumen:

| Característica | Requisito para Sinterización de SS316L | Impacto en el Producto Final |

|---|---|---|

| Temperatura | 1250 °C estable | Permite la difusión en estado sólido para la unión de partículas |

| Atmósfera | Gas Argón Inerte | Desplaza el oxígeno para prevenir la formación de óxidos frágiles |

| Equipo | Horno Tubular Sellado | Asegura un entorno térmico controlado y a prueba de fugas |

| Tipo de Unión | Unión Metalúrgica | Garantiza alta resistencia mecánica y preservación de la porosidad |

| Objetivo de Propiedad | Resistencia a la Corrosión | Mantiene la estabilidad química de la aleación 316L |

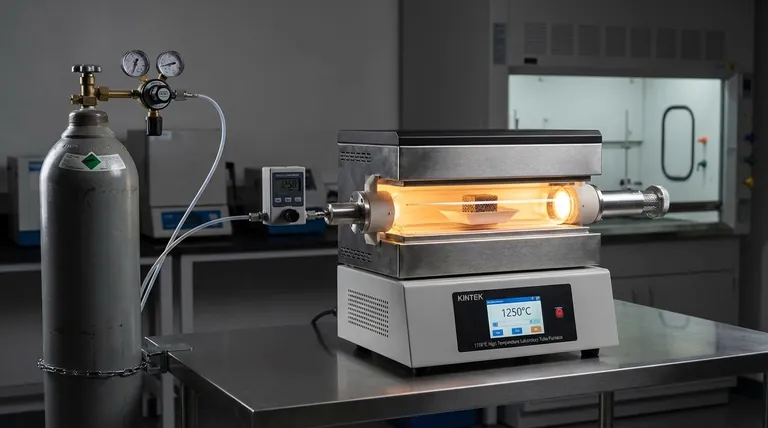

Mejore su Sinterización de Materiales Avanzados con KINTEK

La precisión es importante cuando la integridad estructural de su material está en juego. En KINTEK, comprendemos las rigurosas demandas de la sinterización de espuma SS316L y otras aleaciones reactivas.

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de alto rendimiento de mufas, tubulares, rotatorios, de vacío y CVD. Nuestros hornos de alta temperatura de laboratorio son totalmente personalizables según sus necesidades únicas de investigación o producción, asegurando un control perfecto de la atmósfera y una uniformidad de temperatura en todo momento.

¿Listo para optimizar su procesamiento térmico? Contáctenos hoy para descubrir cómo nuestras soluciones de hornos a medida pueden mejorar la eficiencia y la calidad del material de su laboratorio.

Guía Visual

Referencias

- Fazimah Mat Noor, Joko Sedyono. Effect of Using Different Types of Solvents in SS316L Slurry Preparation on the SS316L Foam Properties. DOI: 10.37934/aram.136.1.110119

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son las ventajas de los hornos tubulares para ciertas aplicaciones? Desbloquee un control preciso de la atmósfera y la temperatura

- ¿Por qué es fundamental el control de las velocidades de calentamiento y enfriamiento en un horno tubular para la reducción térmica del niobato de litio?

- ¿Cómo funciona un horno multizona? Logre comodidad personalizada y eficiencia energética

- ¿Cuáles son las principales características de un horno tubular de 70 mm? Calentamiento de precisión para aplicaciones de alta temperatura

- ¿Por qué se debe introducir gas argón de alta pureza durante el sinterizado de PTL? Protege la integridad del titanio en hornos de tubo

- ¿Qué condiciones ambientales debe proporcionar un horno tubular de alta temperatura para la sinterización de fases MAX? Directrices de expertos

- ¿Cuáles son las diferencias entre los hornos tubulares de tubo sólido y de tipo dividido? Elija el horno adecuado para su laboratorio

- ¿Cuáles son las funciones principales de un horno de resistencia tubular de alta precisión? Optimizar la síntesis de compuestos dopados con cloruro