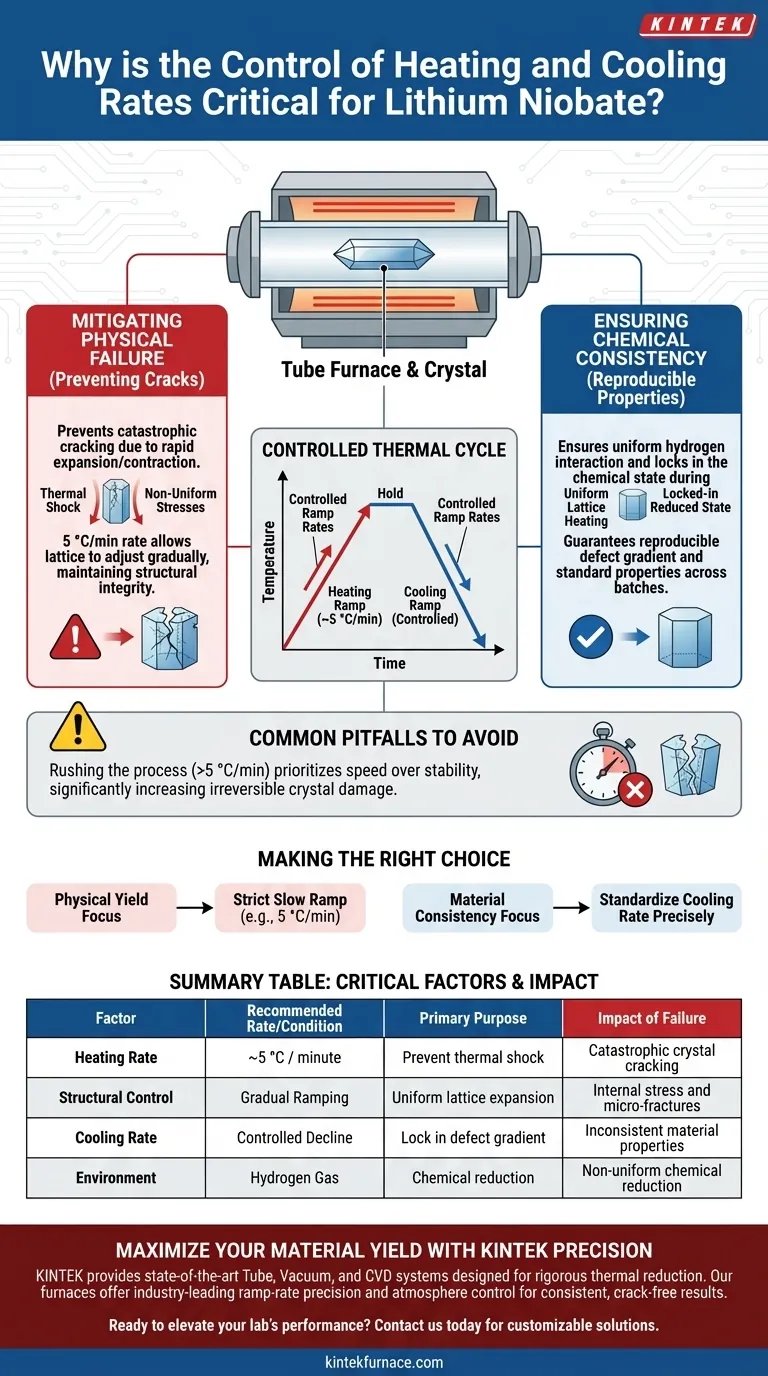

La regulación térmica precisa es la base fundamental del éxito en la reducción del niobato de litio. Controlar las velocidades de calentamiento y enfriamiento dentro de un horno tubular —típicamente alrededor de 5 °C por minuto— es crucial para evitar que el cristal se agriete debido a un choque térmico severo y para asegurar que el proceso de reducción química siga siendo uniforme y reproducible.

La regulación de las velocidades de rampa protege la integridad estructural de los cristales de niobato de litio al prevenir el choque térmico, al tiempo que garantiza que la distribución específica del gradiente de defectos quede fijada para obtener propiedades de material consistentes.

Mitigación de Fallos Físicos

Prevención del Choque Térmico

El principal riesgo físico durante la reducción térmica es el choque térmico. Si la temperatura cambia demasiado rápido, el cristal no puede expandirse ni contraerse de manera uniforme.

Esta disparidad crea una inmensa presión interna. Sin un control estricto de la velocidad, esta presión a menudo conduce a un agrietamiento catastrófico, haciendo que la muestra sea inútil.

Eliminación de Tensiones No Uniformes

Incluso si el cristal no se fractura inmediatamente, las rampas de temperatura no controladas pueden inducir tensiones no uniformes.

Estas tensiones residuales comprometen la integridad mecánica del material. Una velocidad precisa, como 5 °C por minuto, permite que la red cristalina se ajuste gradualmente, manteniendo la estabilidad estructural.

Garantía de Consistencia Química

Calentamiento Uniforme de la Red Cristalina

El proceso de reducción térmica generalmente se lleva a cabo en un entorno de hidrógeno.

Un perfil de calentamiento lento y estable asegura que toda la red cristalina alcance la temperatura objetivo de manera uniforme. Esta uniformidad es esencial para que el hidrógeno interactúe de manera consistente con la estructura del material.

Fijación del Estado Reducido

La fase de enfriamiento es tan crítica como la fase de calentamiento. Se requiere un enfriamiento controlado para fijar eficazmente el estado reducido.

Si el enfriamiento es desordenado, el estado químico del cristal puede cambiar de manera impredecible al volver a temperatura ambiente.

Reproducibilidad del Gradiente de Defectos

Para aplicaciones científicas e industriales, la consistencia es primordial.

El control estricto del ciclo térmico asegura que la distribución del gradiente de defectos sea reproducible entre diferentes lotes. Esto garantiza que las propiedades ópticas y electrónicas resultantes se mantengan estándar de una ejecución a otra.

Errores Comunes a Evitar

El Riesgo de Apresurarse

El error más común en este proceso es priorizar la velocidad sobre la estabilidad.

Acelerar la velocidad de rampa más allá de los 5 °C por minuto aumenta significativamente la probabilidad de daño irreversible del cristal. Si bien las velocidades más lentas extienden el tiempo total del proceso, el costo de una muestra fallida y agrietada supera con creces el ahorro de tiempo de una rampa más rápida.

Tomando la Decisión Correcta para su Objetivo

Para lograr resultados óptimos en la reducción del niobato de litio, adapte su enfoque según sus requisitos específicos:

- Si su enfoque principal es el Rendimiento Físico: Adhiérase estrictamente a una velocidad de rampa lenta (por ejemplo, 5 °C/min) para eliminar el riesgo de agrietamiento debido al choque térmico.

- Si su enfoque principal es la Consistencia del Material: Estandarice la velocidad de enfriamiento con precisión para garantizar que el gradiente de defectos sea idéntico en cada lote.

Controle la temperatura para controlar las propiedades del material.

Tabla Resumen:

| Factor | Velocidad Recomendada | Propósito Principal | Impacto del Fallo |

|---|---|---|---|

| Velocidad de Calentamiento | ~5 °C / minuto | Prevenir el choque térmico | Agrietamiento catastrófico del cristal |

| Control Estructural | Rampa Gradual | Expansión uniforme de la red | Tensiones internas y microfracturas |

| Velocidad de Enfriamiento | Descenso Controlado | Fijar el gradiente de defectos | Propiedades inconsistentes del material |

| Entorno | Gas Hidrógeno | Reducción química | Reducción química no uniforme |

Maximice el Rendimiento de su Material con la Precisión KINTEK

No permita que el choque térmico comprometa sus valiosos cristales de niobato de litio. KINTEK ofrece sistemas de tubo, vacío y CVD de última generación diseñados para las rigurosas demandas de la reducción térmica. Nuestros hornos ofrecen una precisión de velocidad de rampa y control de atmósfera líderes en la industria, respaldados por una I+D experta para garantizar que sus resultados sean consistentes, reproducibles y libres de grietas.

¿Listo para mejorar el rendimiento de su laboratorio? Contáctenos hoy mismo para discutir nuestras soluciones personalizadas de hornos de alta temperatura adaptadas a sus necesidades de investigación únicas.

Guía Visual

Referencias

- Yunjia Bao, Dongfeng Xue. Machine‐Learning‐Assisted Understanding of Depth‐Dependent Thermal Conductivity in Lithium Niobate Induced by Point Defects. DOI: 10.1002/aelm.202400944

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son los beneficios de ahorro de espacio de un horno tubular? Maximice la eficiencia del laboratorio con un diseño compacto

- ¿Se pueden utilizar los hornos de tubo dividido tanto en orientación horizontal como vertical? Maximice la eficiencia de su laboratorio con una configuración flexible

- ¿Por qué se requiere un horno de tubo de cuarzo con control de flujo de gas para el dopaje con yodo? Síntesis de catalizadores de un solo átomo de precisión

- ¿Por qué se requiere un horno tubular de alta temperatura para la síntesis de catalizadores Fe-N-C? Clave para la ingeniería atómica

- ¿Cuáles son los métodos para tratar los gases de escape utilizando un horno tubular? Neutralice los peligros de forma segura en su laboratorio

- ¿Cuál es la función de los autoclaves y reactores tubulares en la lixiviación hidrometalúrgica? Desbloquea el potencial de los minerales refractarios

- ¿Qué condiciones de proceso centrales proporciona un horno de tubo de vacío para los recubrimientos FeCoNiCrAl? Guía experta de recocido

- ¿Cuál es la temperatura de un horno tubular? Seleccionando la solución de alta temperatura adecuada para su laboratorio