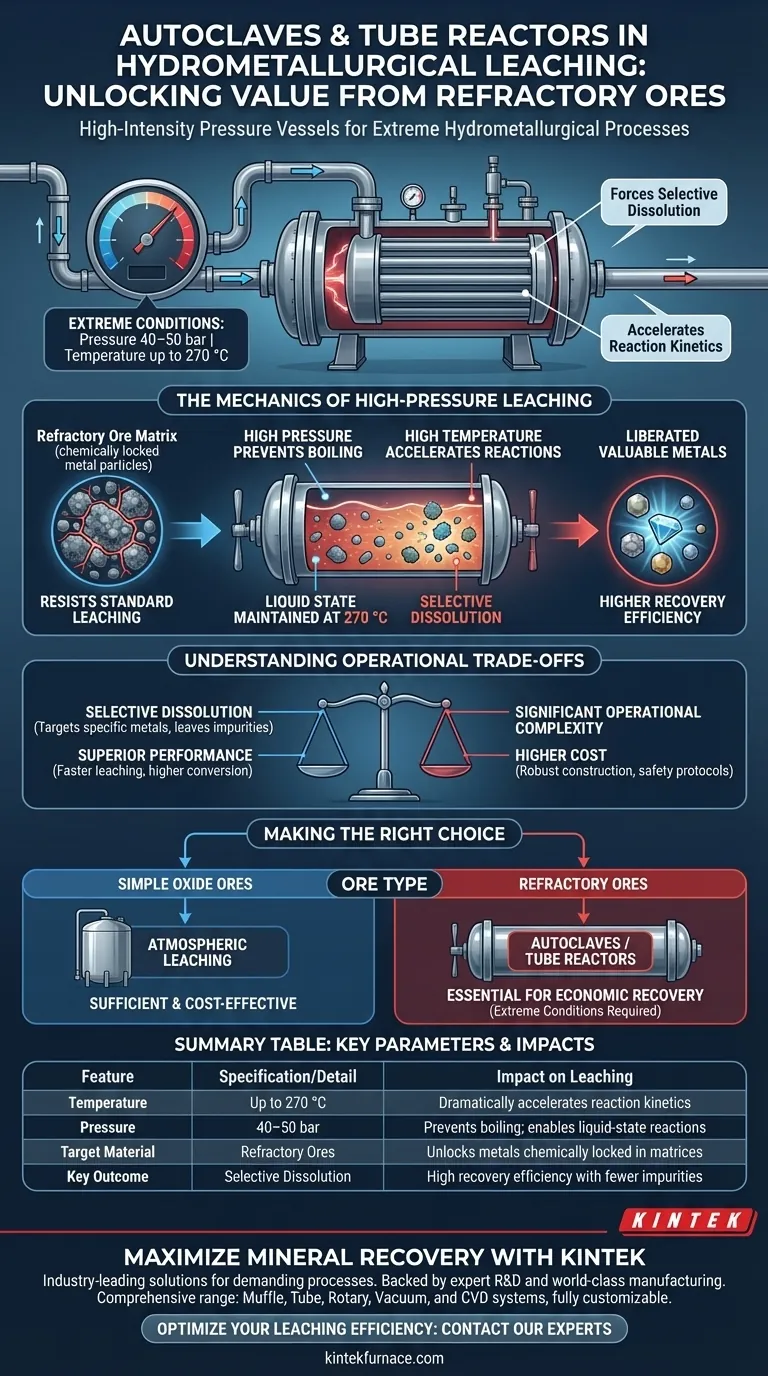

Los autoclaves y reactores tubulares funcionan como recipientes a presión de alta intensidad diseñados para facilitar procesos hidrometalúrgicos que son imposibles en condiciones atmosféricas estándar. Su función principal es generar y mantener entornos extremos —específicamente presiones de 40–50 bar y temperaturas de hasta 270 °C— para forzar la disolución selectiva de metales objetivo de minerales complejos.

Al elevar la temperatura y la presión mucho más allá de los límites atmosféricos, estos reactores aceleran drásticamente la cinética de reacción, desbloqueando metales valiosos de minerales "refractarios" que resisten los métodos de lixiviación estándar.

La Mecánica de la Lixiviación a Alta Presión

Objetivo: Minerales Refractarios

Muchos depósitos minerales se clasifican como refractarios, lo que significa que el metal valioso está químicamente atrapado dentro de una matriz que resiste el procesamiento estándar.

La lixiviación atmosférica simple a menudo es demasiado lenta o químicamente insuficiente para liberar estos metales. Los autoclaves y reactores tubulares están diseñados específicamente para superar esta resistencia al someter la pulpa a entornos químicos agresivos.

El Papel de la Temperatura y la Presión

Para lograr la conversión química necesaria, las temperaturas de reacción deben alcanzar hasta 270 °C.

A esta temperatura, las soluciones líquidas normalmente hervirían instantáneamente. Para evitar esto, estos recipientes mantienen altas presiones de 40–50 bar, manteniendo la solución en estado líquido y permitiendo que el proceso de lixiviación química proceda a tasas muy aceleradas.

Mejora de la Conversión Química

La combinación de alto calor y presión hace más que simplemente fundir roca; cambia fundamentalmente la cinética de reacción.

Estas condiciones aumentan significativamente la tasa de lixiviación, reduciendo el tiempo necesario para extraer el metal. Además, mejoran la eficiencia general de la conversión, asegurando que se recupere un mayor porcentaje del metal objetivo de la roca huésped.

Comprensión de las Compensaciones Operativas

El Costo de las Condiciones Extremas

Si bien estos sistemas ofrecen un rendimiento superior, introducen una complejidad operativa significativa en comparación con los tanques atmosféricos.

El requisito de mantener 40–50 bar de presión exige una construcción de recipientes robusta y costosa y protocolos de seguridad especializados.

Selectividad vs. Complejidad

La principal ventaja de usar estos reactores es la disolución selectiva, que permite a los operadores apuntar a metales específicos mientras dejan atrás las impurezas.

Sin embargo, lograr esta selectividad requiere un control preciso del perfil de temperatura y presión. Las desviaciones de los 270 °C óptimos o una caída de presión pueden provocar reacciones estancadas o la co-disolución de contaminantes no deseados.

Tomando la Decisión Correcta para Tu Objetivo

Estos sistemas son herramientas de alto rendimiento diseñadas para desafíos mineralógicos específicos.

- Si tu principal objetivo es procesar minerales de óxido simples: Evita estos sistemas de alta presión, ya que la lixiviación atmosférica estándar es suficiente y mucho más rentable.

- Si tu principal objetivo es recuperar metales de minerales refractarios: Debes utilizar autoclaves o reactores tubulares para lograr las condiciones extremas (hasta 270 °C) requeridas para tasas de recuperación económicas.

La lixiviación a alta presión es la solución definitiva para maximizar el rendimiento de depósitos minerales difíciles de procesar.

Tabla Resumen:

| Característica | Especificación/Detalle | Impacto en la Lixiviación |

|---|---|---|

| Temperatura | Hasta 270 °C | Acelera drásticamente la cinética de reacción |

| Presión | 40–50 bar | Evita la ebullición; permite reacciones en estado líquido |

| Material Objetivo | Minerales Refractarios | Desbloquea metales químicamente atrapados en matrices |

| Resultado Clave | Disolución Selectiva | Alta eficiencia de recuperación con menos impurezas |

Maximiza Tu Recuperación de Minerales con KINTEK

No dejes que los minerales refractarios limiten tu rendimiento. KINTEK ofrece soluciones líderes en la industria de alta temperatura y alta presión adaptadas a los procesos hidrometalúrgicos más exigentes. Respaldados por I+D experto y fabricación de clase mundial, ofrecemos una gama completa de sistemas Muffle, Tubulares, Rotatorios, de Vacío y CVD, todos totalmente personalizables a tus necesidades específicas de laboratorio o industriales.

¿Listo para optimizar tu eficiencia de lixiviación? Contacta a nuestros expertos técnicos hoy mismo para diseñar un sistema de alto rendimiento que ofrezca la precisión y durabilidad que tu proyecto requiere.

Guía Visual

Referencias

- Srečko Stopić. Feature Papers in Extractive Metallurgy. DOI: 10.3390/met15070751

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

La gente también pregunta

- ¿Cómo se pueden configurar los hornos tubulares para diferentes necesidades de laboratorio? Optimice los procesos térmicos de su laboratorio

- ¿Cuál es la función de un horno tubular industrial durante la carbonización secundaria de la biomasa? Lograr precisión.

- ¿Cuál es la función de un horno tubular de alta temperatura en el tratamiento de recocido de electrodos de ZnIn?

- ¿Cómo se transfiere el calor al material dentro de un horno tubular? Domine el proceso de 3 etapas para un control térmico preciso

- ¿Qué condiciones de proceso específicas proporciona un horno tubular de laboratorio? Optimice el éxito de la carbonización de biomasa

- ¿Qué beneficios medioambientales ofrecen los hornos tubulares? Aumente la eficiencia e impulse la innovación sostenible

- ¿Qué preparaciones son necesarias antes de comenzar a utilizar un horno tubular multizona? Garantice la seguridad y la precisión en su laboratorio

- ¿Cuáles son las funciones principales de un horno tubular para materiales derivados de ZIF? Optimizar la carbonización y la porosidad