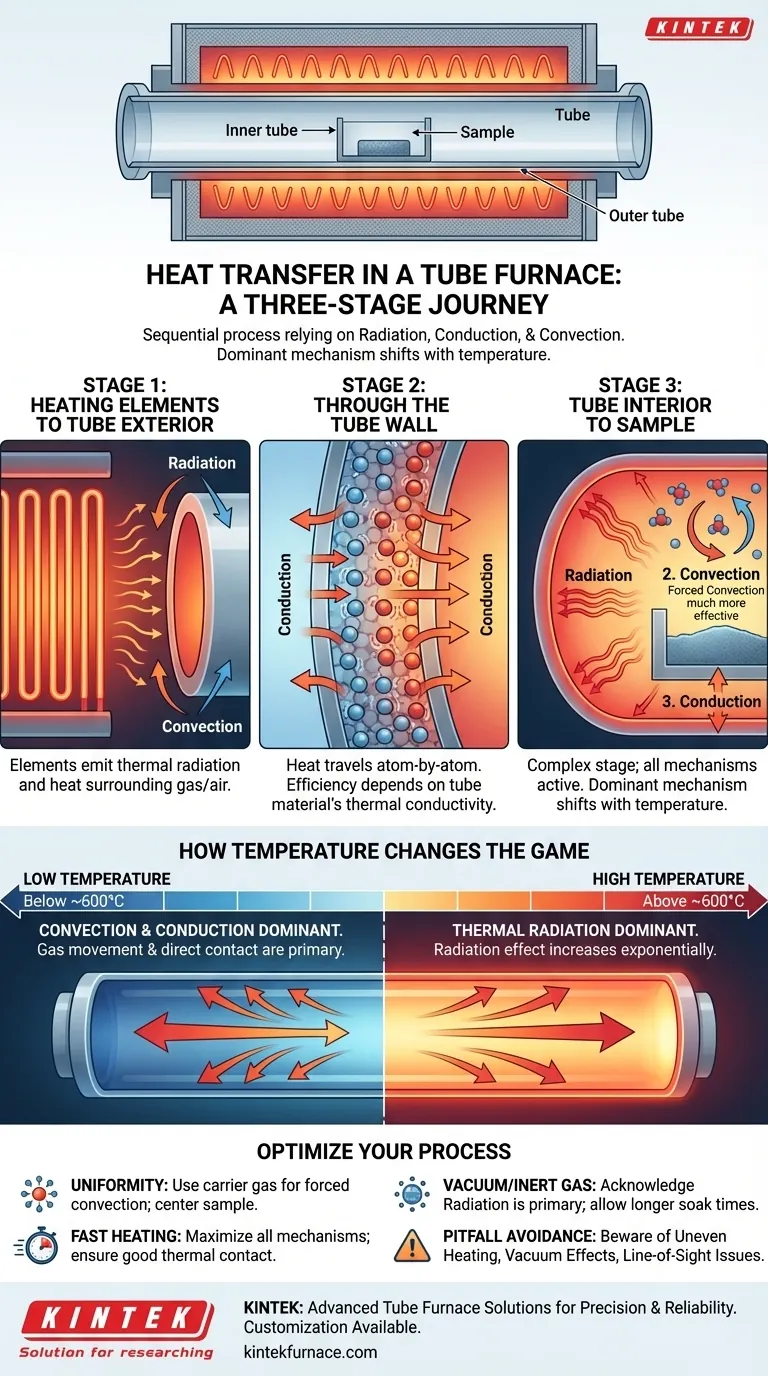

En un horno tubular, el calor se transfiere al material en su interior a través de un proceso secuencial de tres etapas. Primero, la energía se mueve desde los elementos calefactores externos a la superficie exterior del tubo del horno. Luego viaja a través de la pared del tubo y, finalmente, se distribuye desde la superficie interior del tubo a su muestra. Todo este viaje se basa en una combinación de tres mecanismos fundamentales de transferencia de calor: radiación, conducción y convección.

El principio fundamental a comprender es que la transferencia de calor en un horno tubular no es un evento único, sino una reacción en cadena. El mecanismo de transferencia dominante —radiación, conducción o convección— cambia en cada etapa del viaje desde el elemento calefactor hasta su muestra, y su importancia cambia drásticamente con la temperatura.

El viaje de tres etapas del calor

Comprender cómo se mueve el calor es fundamental para lograr resultados uniformes y repetibles. El proceso se puede dividir en tres etapas distintas.

Etapa 1: De los elementos calefactores al exterior del tubo

El proceso comienza con los elementos calefactores, que suelen estar hechos de alambre de resistencia eléctrica o compuestos cerámicos. Estos elementos transfieren calor al exterior del tubo de proceso.

Aquí intervienen dos mecanismos. Los elementos al rojo vivo emiten radiación térmica, ondas electromagnéticas que viajan por el espacio y son absorbidas por la pared exterior del tubo. Simultáneamente, los elementos calientan el aire o el aislamiento alrededor del tubo, que luego transfiere el calor por convección.

Etapa 2: A través de la pared del tubo

Una vez que la superficie exterior del tubo está caliente, esa energía térmica debe viajar a la superficie interior. Esto ocurre exclusivamente por conducción térmica.

La energía térmica excita los átomos del material del tubo (por ejemplo, cuarzo, alúmina o mullita), lo que hace que vibren y pasen esa energía átomo por átomo. La eficiencia de este paso depende completamente de la conductividad térmica del material del tubo.

Etapa 3: Del interior del tubo a la muestra

Esta es la etapa más compleja, donde los tres modos de transferencia de calor pueden estar activos. La pared interior caliente del tubo ahora actúa como fuente de calor para su muestra.

- Radiación: La pared interior del tubo, ahora a alta temperatura, irradia calor directamente a la superficie de la muestra. Esta es una transferencia sin contacto, de "línea de visión".

- Convección: Si hay un gas (como aire, nitrógeno o argón) presente en el tubo, la pared del tubo calienta este gas. Luego, el gas circula, transfiriendo calor a la muestra. Si se hace pasar gas a través del tubo, esto se convierte en convección forzada, una forma mucho más efectiva de garantizar un calentamiento uniforme.

- Conducción: Si su muestra descansa directamente sobre el fondo del tubo, el calor se transfiere a través del contacto físico directo.

Cómo la temperatura cambia el juego

La eficiencia y el dominio de estos mecanismos no son estáticos; cambian significativamente a medida que aumenta la temperatura del horno.

A temperaturas más bajas (por debajo de ~600°C)

A temperaturas más bajas, la convección y la conducción son los métodos más significativos de transferencia de calor dentro del tubo. El movimiento del gas y el contacto físico directo son responsables de la mayor parte del calentamiento.

A temperaturas más altas (por encima de ~600°C)

A medida que la temperatura aumenta, la pared interior del tubo comienza a brillar. En este punto, la radiación térmica se convierte en el mecanismo de transferencia de calor dominante y más potente. La cantidad de energía transferida por radiación aumenta exponencialmente con la temperatura, superando rápidamente los efectos de la convección y la conducción.

Errores comunes a evitar

La falta de comprensión de estos principios puede conducir a experimentos fallidos y resultados inconsistentes.

El riesgo de calentamiento desigual

Confiar únicamente en la conducción colocando un recipiente de muestra directamente en el piso del tubo puede crear un gradiente de temperatura significativo. La parte inferior de su muestra estará mucho más caliente que la superior, que solo se calienta mediante una combinación de convección y radiación.

El impacto de la atmósfera

Calentar una muestra en el vacío es muy diferente a calentarla en un gas. En el vacío, la convección se elimina por completo. La transferencia de calor se basa únicamente en la radiación y en cualquier conducción directa. Esto puede conducir a ciclos de calentamiento más lentos, pero puede ser necesario para materiales sensibles a la atmósfera.

El problema de la "línea de visión"

Dado que la radiación viaja en línea recta, partes de una muestra compleja o grande pueden "ensombrecer" otras partes, impidiendo que reciban calor radiante directo. Esto puede crear puntos fríos y falta de uniformidad en toda la muestra.

Cómo aplicar esto a su proceso

Su estrategia de calentamiento debe adaptarse a su objetivo experimental.

- Si su objetivo principal es la máxima uniformidad de temperatura: Utilice un gas portador para introducir convección forzada y coloque su muestra en el centro del tubo (por ejemplo, en una bandeja más pequeña) para asegurarse de que reciba una radiación uniforme de todos los lados.

- Si su objetivo principal es la velocidad de calentamiento más rápida posible: Maximice los tres mecanismos utilizando un gas portador de alto flujo (convección forzada) y asegurando un buen contacto térmico entre la muestra y su soporte.

- Si su objetivo principal es el procesamiento en vacío o gas inerte: Reconozca que la radiación es su herramienta principal. Permita tiempos de "mantenimiento" más largos a la temperatura objetivo para dar tiempo a la muestra a alcanzar el equilibrio térmico.

Al comprender los distintos roles de la radiación, la conducción y la convección, puede ejercer un control preciso sobre su proceso térmico.

Tabla resumen:

| Etapa | Fuente de calor | Mecanismo(s) de transferencia de calor | Consideraciones clave |

|---|---|---|---|

| 1: De los elementos calefactores al exterior del tubo | Elementos calefactores externos | Radiación, Convección | Los elementos emiten radiación térmica y calientan el gas/aire circundante |

| 2: A través de la pared del tubo | Superficie exterior del tubo | Conducción | Depende de la conductividad térmica del material del tubo (ej., cuarzo, alúmina) |

| 3: Del interior del tubo a la muestra | Superficie interior del tubo | Radiación, Convección, Conducción | El mecanismo dominante cambia con la temperatura; la radiación prevalece por encima de ~600°C |

Optimice sus procesos térmicos con los hornos tubulares avanzados de KINTEK

¿Tiene problemas con el calentamiento desigual o las velocidades de rampa lentas en sus experimentos? KINTEK aprovecha su excepcional I+D y fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura a medida. Nuestra línea de productos, que incluye hornos tubulares, hornos de mufla, hornos rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, está diseñada para la precisión y la fiabilidad. Con una gran capacidad de personalización profunda, podemos adaptar nuestros hornos para satisfacer sus requisitos experimentales únicos, garantizando una transferencia de calor uniforme, ciclos más rápidos y resultados repetibles.

¿Listo para mejorar la eficiencia de su laboratorio? Contáctenos hoy para discutir cómo nuestros hornos tubulares pueden resolver sus desafíos específicos.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería