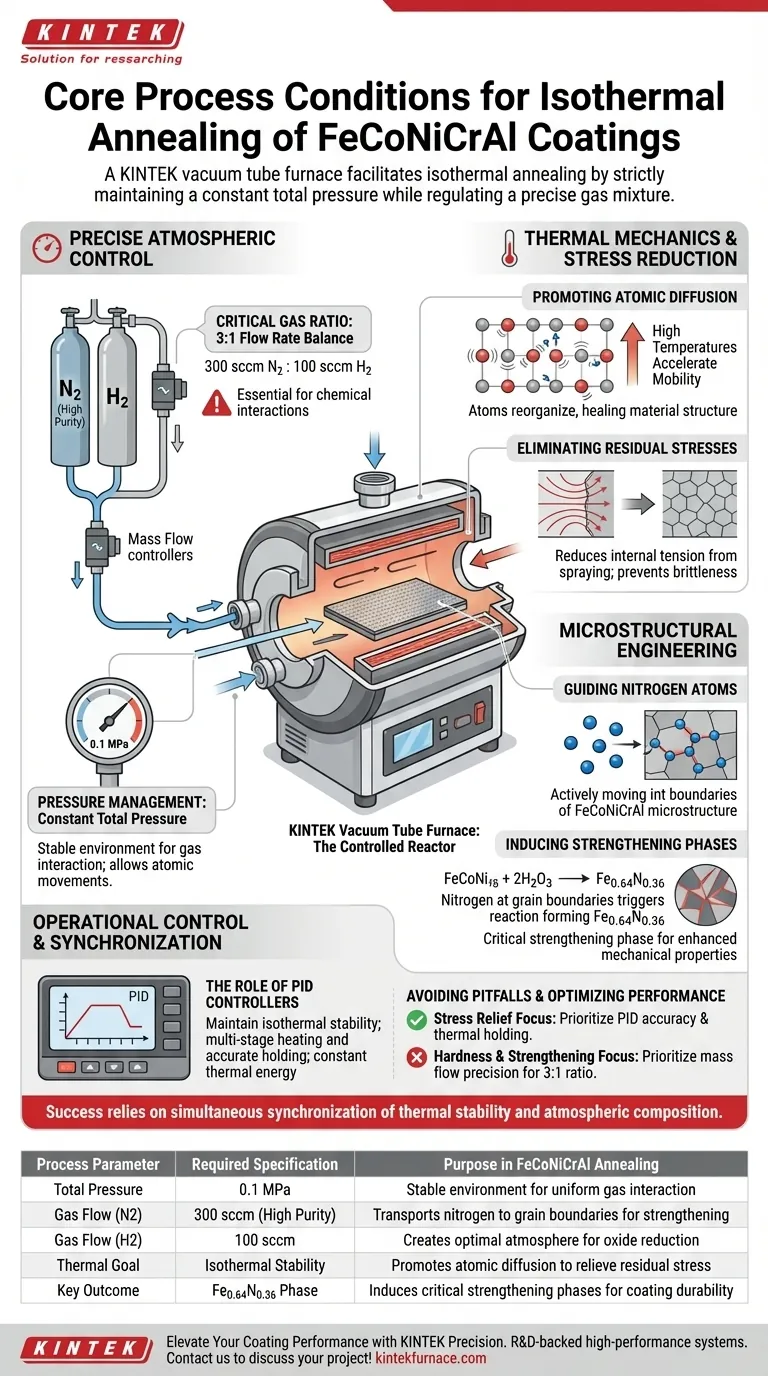

Un horno de tubo de vacío facilita el recocido isotérmico manteniendo estrictamente una presión total constante de 0.1 MPa mientras regula una mezcla de gas precisa. Específicamente, controla una relación de flujo de nitrógeno de alta pureza (300 sccm) a hidrógeno (100 sccm) para crear el entorno óptimo para el tratamiento de recubrimientos FeCoNiCrAl.

El horno actúa más que un elemento calefactor; funciona como un reactor controlado. Al combinar la difusión atómica a alta temperatura con una atmósfera específica de nitrógeno-hidrógeno, alivia simultáneamente las tensiones residuales de pulverización e induce la formación de fases de fortalecimiento críticas como Fe0.64N0.36.

Control Atmosférico Preciso

La Relación Crítica de Gas

Para lograr cambios microestructurales específicos, el horno debe mantener un estricto equilibrio en el caudal.

El proceso requiere nitrógeno de alta pureza fluyendo a 300 sccm combinado con hidrógeno a 100 sccm. Esta relación de 3:1 es esencial para las interacciones químicas requeridas durante el recocido.

Gestión de la Presión

La estabilidad es clave para el tratamiento uniforme del recubrimiento.

El sistema mantiene una presión total constante de 0.1 MPa durante todo el proceso. Este nivel de presión garantiza un entorno estable para la interacción de gases sin suprimir los movimientos atómicos necesarios.

Mecánica Térmica y Reducción de Estrés

Promoción de la Difusión Atómica

La función térmica principal del horno es utilizar altas temperaturas para acelerar la movilidad atómica.

Esta mayor movilidad permite que los átomos dentro del recubrimiento se reorganizen. Esta reorganización es fundamental para reparar la estructura del material después de la deposición.

Eliminación de Tensiones Residuales

Los recubrimientos a menudo poseen tensión interna resultante del proceso inicial de pulverización.

Al facilitar la difusión atómica, el horno de tubo de vacío reduce eficazmente estas tensiones residuales de pulverización. Esto evita que el recubrimiento se vuelva quebradizo o falle prematuramente.

Ingeniería Microestructural

Guiando Átomos de Nitrógeno

El entorno del horno está diseñado para transportar activamente átomos de nitrógeno a la microestructura del material.

La atmósfera controlada guía estos átomos de nitrógeno específicamente hacia los límites de grano del recubrimiento FeCoNiCrAl.

Inducción de Fases de Fortalecimiento

La presencia de nitrógeno en los límites de grano desencadena una reacción química específica.

Esta reacción conduce a la formación de la fase Fe0.64N0.36. Esta es una fase de fortalecimiento crítica que mejora las propiedades mecánicas del recubrimiento final.

Control Operacional y Compensaciones

El Papel de los Controladores PID

Para mantener el aspecto "isotérmico" del recocido, se requiere una regulación precisa de la temperatura.

Los controladores PID integrados se utilizan típicamente para ejecutar programas de calentamiento multietapa y mantenimiento preciso. Esto asegura que la energía térmica permanezca constante, evitando fluctuaciones que podrían alterar la tasa de difusión.

Posibles Dificultades

Es vital comprender que la relación de gas no es arbitraria.

Un desequilibrio en la relación nitrógeno-hidrógeno puede no producir la fase Fe0.64N0.36 o no reducir los óxidos correctamente. De manera similar, las desviaciones de la presión de 0.1 MPa pueden alterar la cinética de difusión, lo que lleva a una alivio incompleto del estrés.

Tomando la Decisión Correcta para su Objetivo

Para optimizar el rendimiento de los recubrimientos FeCoNiCrAl, debe priorizar parámetros de control específicos según el resultado deseado.

- Si su enfoque principal es el Alivio de Estrés: Priorice la precisión del controlador PID y los tiempos de mantenimiento térmico para maximizar la difusión atómica y eliminar la tensión residual.

- Si su enfoque principal es la Dureza y el Fortalecimiento: Concéntrese en la precisión de los controladores de flujo másico para garantizar que se mantenga la relación exacta de 300 sccm de N2 a 100 sccm de H2 para la formación de fases.

El éxito en este proceso depende de la sincronización simultánea de la estabilidad térmica y la composición atmosférica.

Tabla Resumen:

| Parámetro de Proceso | Especificación Requerida | Propósito en el Recocido de FeCoNiCrAl |

|---|---|---|

| Presión Total | 0.1 MPa | Entorno estable para una interacción de gas uniforme |

| Flujo de Gas (N2) | 300 sccm (Alta Pureza) | Transporta nitrógeno a los límites de grano para el fortalecimiento |

| Flujo de Gas (H2) | 100 sccm | Crea una atmósfera óptima para la reducción de óxidos |

| Objetivo Térmico | Estabilidad Isotérmica | Promueve la difusión atómica para aliviar el estrés residual |

| Resultado Clave | Fase Fe0.64N0.36 | Induce fases de fortalecimiento críticas para la durabilidad del recubrimiento |

Mejore el Rendimiento de su Recubrimiento con la Precisión KINTEK

Lograr la fase de fortalecimiento perfecta Fe0.64N0.36 requiere más que solo calor: exige un control atmosférico absoluto. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento diseñados para mantener las relaciones de gas precisas y la estabilidad de presión que sus materiales avanzados requieren.

Ya sea que necesite una configuración estándar o un sistema totalmente personalizable adaptado a su investigación única de FeCoNiCrAl, nuestro equipo está listo para ayudarle a eliminar el estrés residual y maximizar la dureza del material.

¿Listo para optimizar su procesamiento térmico? ¡Contacte a KINTEK hoy mismo para discutir su proyecto!

Guía Visual

Referencias

- Miqi Wang, Shi Fang. Enhancement in Corrosion and Wear Resistance of FeCoNiCrAl High-Entropy Alloy Coating Through Dual Heat Treatment with 3:1 N2/H2 Atmosphere. DOI: 10.3390/coatings15090986

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cuáles son las aplicaciones de un horno tubular de laboratorio en la investigación química? Desbloquee la síntesis precisa a alta temperatura

- ¿Cuál es la función de un horno tubular en la preparación de pRF? Optimizar la carbonización y la conductividad

- ¿Cuál es la función de las ampollas de cuarzo selladas en la síntesis de Se80In5Te6Sb9? Garantizar la pureza y la precisión

- ¿Qué papel juega un horno tubular de laboratorio en el proceso de carbonización de la pelusa de artemisa? Guía experta para la síntesis de biomasa

- ¿Por qué es necesario un caudal de nitrógeno específico dentro de un horno tubular durante la carbonización del PVDF?

- ¿Cuál es el propósito principal de utilizar un horno tubular para la calcinación de zeolitas? Lograr una desaminación precisa

- ¿Cuál es el papel principal de un horno tubular de alta temperatura en el recocido de Ga2O3? Optimice la calidad de su película delgada

- ¿Qué papel juega un horno tubular en la preparación de precursores compuestos de PVC rellenos de biocarbón? Guía de síntesis experta